Have you heard about TPM (Total Productive Maintenance)? If you’re already in the world of industrial maintenance, you probably have. But, to be honest, not all experts fully grasp the concept. And if you haven’t implemented it yet, you may not realize how much it could improve your processes.

In a nutshell, TPM seeks to maximize the efficiency of machines and equipment, minimizing downtime and costs, while involving everyone within the plant in the process. But it’s not just about repairing equipment when it fails. No, TPM goes beyond that.

What is TPM?

Total Productive Maintenance (TPM) is a management methodology that seeks to improve efficiency and productivity through the active involvement of all employees. From machine operators to the maintenance team, everyone is responsible for taking care of and improving the condition of the equipment.

Unlike traditional approaches, where maintenance is only the task of specialized personnel, TPM promotes the idea that everyone, from the bottom to the highest levels, can contribute to preventing failures and increasing the lifespan of equipment.

This approach is based on eight fundamental pillars to create a culture of preventive and productive maintenance in any industrial plant, and each one plays a crucial role in reducing losses and improving efficiency:

Autonomous Maintenance

Autonomous maintenance is based on giving machine operators the responsibility to perform simple preventive maintenance tasks. This includes activities such as cleaning, lubrication, basic equipment inspection, and identifying any anomalies that may arise.

Why is it important?

Autonomous maintenance seeks to empower operators to become the first defenders of the good condition of their machines. If operators perform basic maintenance tasks, such as removing dirt or ensuring that lubrication levels are adequate, machines tend to fail less. Additionally, operators, being closer to the equipment, are able to detect problems before they become serious failures.

Practical example: If you are the operator of a plastic injection molding machine, you could be responsible for checking oil levels and cleaning filters daily. If one day you notice a small leak, you can act immediately to prevent it from becoming a bigger problem, instead of waiting for a maintenance technician to take care of it.

Planned Maintenance

This pillar refers to the proactive planning of maintenance activities to avoid unwanted failures. Planned maintenance includes both preventive and predictive maintenance. Preventive maintenance consists of performing periodic tasks to ensure that equipment remains in optimal condition, while predictive maintenance focuses on monitoring the actual condition of equipment through sensors or data analysis to predict failures before they occur.

Why is it important?

Planned maintenance helps reduce unforeseen downtime. When maintenance tasks are planned and executed systematically, unexpected stops that affect production can be avoided. Additionally, maintenance work can be scheduled when the plant is less busy, minimizing the impact on production.

Practical example: In a food production plant, planned maintenance would include changing the conveyor belts every certain number of operating hours, before they are completely worn out. This reduces the risk of belts breaking unexpectedly during a production shift.

Focused Improvement (Kaizen)

Kaizen is a Japanese philosophy that means “continuous improvement.” This pillar focuses on making small improvements constantly, with the active participation of all employees. The idea is to look for opportunities to improve processes, equipment performance, and overall efficiency, not only when something goes wrong, but continuously.

Why is it important?

Small, constant improvements can have a big impact in the long run. Instead of waiting for a problem to become a major challenge, the Kaizen approach fosters a proactive mindset where all employees look for ways to do things more efficiently and effectively. This approach also promotes innovation, as everyone involved in the process can contribute valuable ideas.

Practical example: In an automobile assembly factory, an operator might notice that a work tool is being used inefficiently because it is placed in an uncomfortable location. By suggesting and implementing the change of location of the tool, work time is reduced and the process becomes more agile, improving efficiency without the need for costly investments.

Quality Control

This pillar is directly related to maintaining product quality throughout the entire production process. It’s not just about the machines producing well, but about ensuring that the entire production system is aligned to maintain a constant standard.

Why is it important?

Quality control in TPM is not just the responsibility of the quality department, but of all employees. From maintenance to production, everyone must ensure that the machines are working correctly and the processes are as efficient as possible to avoid the generation of defective products. This not only improves customer satisfaction but also reduces waste and additional costs for rework.

Practical example: If you are working on an assembly line for electronic devices and you notice that a machine is producing parts with defects, an operator-level quality control approach allows you to stop production before the defect spreads, preventing the generation of defective products that could affect the supply chain.

Training and Development

This pillar refers to the continuous training of employees, both operational and maintenance. The goal is to improve everyone’s skills in handling, maintaining, and repairing equipment, in addition to strengthening the ability to identify problems and make quick decisions.

Why is it important?

More trained work teams can better handle any unforeseen situation. Regular training improves not only technical skills but also safety at work and the ability to solve problems quickly without depending exclusively on the maintenance team.

Practical example: A chemical production plant could offer periodic courses on safety and preventive maintenance for all employees. Operators, having a deeper knowledge of the equipment, will be more effective in detecting failures before they occur and will feel more capable of handling emergency situations.

Safety, Health, and Environment

This pillar focuses on ensuring that working conditions are safe for all employees, and that production processes do not have a negative impact on health or the environment. In addition, TPM promotes the elimination of any activity that is unnecessarily dangerous or that causes risk to employees.

Why is it important?

Safety is a priority in any production plant. If employees are not safe or if the work environment is not healthy, not only is there a risk of accidents, but the morale and performance of the entire team are also affected. Maintaining a safe and healthy environment is crucial for long-term efficiency.

Practical example: In an electronics factory, a TPM system could be implemented that ensures that all machines have appropriate safety systems, such as automatic shutdowns in case of malfunction or protections to avoid accidents with moving parts. In addition, machines could be checked regularly to ensure they meet environmental standards, such as reducing emissions or using energy efficiently.

Equipment Management

The equipment management pillar focuses on the planning, acquisition, and management of the plant’s assets. Emphasis is placed here on the importance of maintaining good equipment management, both in terms of its maintenance and in making decisions about purchasing new equipment or improving existing ones.

Why is it important?

Proper asset management ensures that machines are well maintained, that purchases are made intelligently (avoiding buying unnecessary or poor-quality equipment), and that decisions about replacing or improving equipment are based on objective data.

Practical example: If you have to replace a high-pressure equipment in a food processing plant, good equipment management involves carefully evaluating the maintenance history of that machine, its operating cost, and whether it is really necessary to replace it or if an improvement or repair would be enough to keep it in good condition.

Plant-Wide TPM

This last pillar refers to the integration of TPM in all areas of the plant, not just in the production or maintenance area. All departments, from administrative to purchasing, must be aligned with the TPM philosophy for it to be successful throughout the organization.

Why is it important?

TPM must be a collective effort. If only the maintenance or production department is involved, the impact will be limited. On the other hand, if all departments are committed to continuous improvement and failure prevention, the results will be much more positive and sustainable.

Practical example: If in a paper manufacturing plant, the purchasing team gets involved in TPM, they can ensure they acquire high-quality spare parts at competitive prices, which optimizes the supply chain and ensures that the parts are suitable for each machine, which improves overall performance.

How does TPM work in Maintenance?

The main goal of TPM is to reduce losses. And when we talk about losses, we are not only referring to failures or unforeseen stops, but also to small inefficiencies such as setup time, equipment wear, or even human errors that can be avoided with better training.

To implement TPM, the first thing is to be clear that everyone must be involved. And I’m not just talking about the maintenance team, but also the machine operators, who are often the first to notice something strange in the machine before it becomes a big problem.

Practical example: How TPM can change things

In an automobile manufacturing plant, with several assembly lines running 24 hours a day. Every day, a maintenance team is dedicated to repairing equipment that fails, while operators are limited to doing their job.

One day, the plant manager decides to implement TPM. The idea is for each operator to take an active role in the daily maintenance of their respective machines, performing tasks such as cleaning, checking components, and lubrication. In turn, the maintenance team focuses on deeper preventive tasks, such as inspecting and replacing key parts before they fail.

The challenge of implementation

Although TPM has many benefits, implementing it can be complicated. It’s not just a matter of giving everyone a little training and expecting immediate results. It takes time, effort, and a change of mindset from both operators and the maintenance team. In addition, it is crucial to have senior management support the initiative from the beginning.

One of the biggest challenges is resistance to change. If someone is used to doing their job the same way for years, it will be difficult to convince them that a new way of working is the best option. Therefore, it is essential to have a gradual approach, with continuous training and demonstrating the benefits of the new way of working.

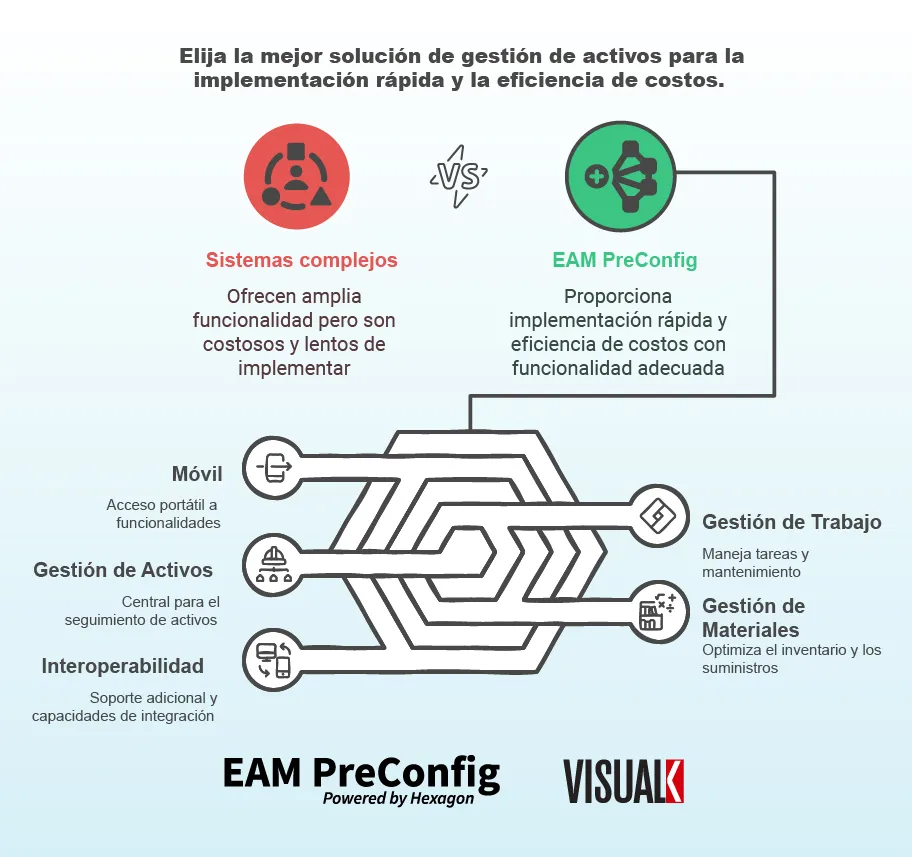

The key to maintaining TPM: Technology

One of the ways plants can ensure that TPM is successful in the long term is through the use of specialized software. Tools like HxGN EAM (Enterprise Asset Management) can be fundamental to maintain detailed control of equipment, schedule preventive maintenance, and manage spare parts inventory.

With HxGN EAM, you can have a clear view of all the assets in your plant, track their status in real time, and receive alerts when preventive maintenance is needed. This integration of technology makes the TPM process much more efficient, and helps eliminate human errors or unnecessary delays in scheduling maintenance.

With these tools, in addition to optimizing the time of technicians, operators can also easily access manuals, maintenance procedures, and alerts, which improves communication and ensures that all tasks are performed correctly.

In summary

TPM is not a fad or a temporary strategy. It is a way of working that involves everyone, from the operator to the manager, to keep the machines in their best possible condition. With proper implementation, you can reduce unplanned stops, increase