En el dinámico mundo del mantenimiento industrial, la eficiencia y la prevención son los pilares que sostienen el éxito. A lo largo de los años, hemos sido testigos de la evolución de diversas estrategias, cada una diseñada para asegurar que los equipos operen al máximo rendimiento y evitar costosas paradas no planificadas. En este blog, exploraremos en detalle los diferentes tipos de mantenimiento, sus orígenes, su presente y hacia dónde nos lleva la tecnología.

1. Mantenimiento Correctivo: Desde la Reacción a la Conciencia

El mantenimiento correctivo, en su forma más básica, es tan antiguo como la propia maquinaria. En los inicios de la industrialización, la filosofía predominante era simple: arreglar cuando se rompe. Esta aproximación, aunque intuitiva, pronto reveló sus limitaciones: costosas paradas de producción, daños secundarios a los equipos y una alta dependencia de la disponibilidad de repuestos.

Los primeros talleres mecánicos y fábricas operaban bajo este modelo. Cuando una máquina fallaba, se llamaba al mecánico para repararla. No había un plan previo, solo la reacción ante el problema.

- Caso de uso:

- En una antigua fábrica textil donde una lanzadera de un telar se rompe. El operario detiene la máquina y el maestro tejedor realiza la reparación. Este es un ejemplo clásico de mantenimiento correctivo.

- Hoy en día, el mantenimiento correctivo sigue siendo necesario, pero se aplica de manera más consciente, especialmente en equipos no críticos o de bajo costo.

- Actualidad:

- Aunque se busca minimizar, el mantenimiento correctivo sigue siendo una realidad. Sin embargo, la tecnología ayuda a gestionarlo mejor, con sistemas que registran las fallas, los tiempos de reparación y los repuestos utilizados, lo que permite analizar las causas y prevenir futuras incidencias.

2. Mantenimiento Preventivo: La Planificación como Pilar Fundamental, un Salto hacia la Proactividad

A medida que la industria se volvía más compleja, surgió la necesidad de una estrategia más proactiva. El mantenimiento preventivo nació de la observación de que muchos componentes de las máquinas tienen una vida útil predecible. Realizar tareas de mantenimiento de forma regular y programada, como lubricación, ajustes e inspecciones, podía prevenir fallas antes de que ocurrieran.

A principios del siglo XX, con la producción en masa, se hizo evidente la necesidad de planificar el mantenimiento. Las empresas comenzaron a establecer programas de mantenimiento preventivo basados en los manuales de los fabricantes y la experiencia operativa.

- Caso de uso:

- En una línea de ensamblaje de automóviles, las cintas transportadoras se lubrican y revisan periódicamente para evitar atascos y paradas de producción. Este es un ejemplo de mantenimiento preventivo.

- Las aerolíneas realizan inspecciones programadas de las aeronaves, siguiendo un plan de mantenimiento preventivo muy estricto para garantizar la seguridad de los vuelos.

- Actualidad:

- El mantenimiento preventivo sigue siendo una práctica fundamental en muchas industrias. La tecnología ha permitido optimizarlo, con sistemas que generan órdenes de trabajo automáticas, registran las tareas realizadas y analizan los datos para mejorar los programas de mantenimiento.

3. Mantenimiento Predictivo: La Tecnología al Servicio de la Prevención, un Paso hacia la Inteligencia

El mantenimiento predictivo representa un salto cualitativo en la gestión de activos. En lugar de basarse en calendarios fijos, utiliza tecnologías avanzadas para monitorear el estado de los equipos y predecir cuándo es probable que ocurra una falla. Esto permite realizar el mantenimiento justo a tiempo, optimizando los recursos y minimizando las interrupciones.

- El mantenimiento predictivo comenzó a desarrollarse en la segunda mitad del siglo XX, con el avance de las tecnologías de sensores y el análisis de datos. Las primeras aplicaciones se centraron en equipos críticos, como turbinas de vapor y maquinaria rotativa.

- Caso de uso:

- En una refinería de petróleo, se utilizan sensores de vibración para monitorear el estado de las bombas. El análisis de los datos permite predecir cuándo es necesario realizar el mantenimiento, evitando fallas inesperadas y costosas paradas.

- En la industria eólica, se utilizan sistemas de monitoreo remoto para analizar el estado de las turbinas. Esto permite detectar problemas en las palas o los generadores y programar el mantenimiento de forma proactiva.

- Actualidad:

- El mantenimiento predictivo está en auge, impulsado por el Internet de las Cosas (IoT), la inteligencia artificial (IA) y el big data. Los sensores recopilan datos en tiempo real, que son analizados por algoritmos para detectar patrones y predecir fallas. Esto permite pasar de un mantenimiento basado en el tiempo a un mantenimiento basado en el estado.

4. Mantenimiento Centrado en la Confiabilidad (RCM): La Optimización Integral, un Enfoque Holístico

El mantenimiento centrado en la confiabilidad (RCM) es una filosofía que busca optimizar las estrategias de mantenimiento para maximizar la fiabilidad de los equipos y minimizar los costos. El RCM implica analizar las funciones de los equipos, identificar las posibles fallas y sus consecuencias, y desarrollar estrategias de mantenimiento que sean efectivas y eficientes.

- El RCM surgió en la industria de la aviación en la década de 1960, como respuesta a la creciente complejidad de las aeronaves y la necesidad de garantizar la seguridad y la fiabilidad. Posteriormente, se extendió a otras industrias, como la nuclear y la petroquímica.

- Caso de uso:

- En una planta de energía nuclear, el RCM se utiliza para analizar los sistemas críticos, como los reactores y los sistemas de refrigeración. Esto permite identificar los posibles fallos y desarrollar estrategias de mantenimiento que garanticen la seguridad y el funcionamiento de la planta.

- En la industria ferroviaria, el RCM se aplica para optimizar el mantenimiento de los trenes y la infraestructura ferroviaria, mejorando la fiabilidad y reduciendo los costos.

- Actualidad:

- El RCM sigue siendo una metodología relevante, especialmente en industrias donde la fiabilidad es crítica. Se combina con otras técnicas, como el análisis de modos de fallo y efectos (AMFE) y la simulación, para desarrollar estrategias de mantenimiento óptimas.

El Futuro del Mantenimiento: Un Horizonte de Innovación

El futuro del mantenimiento está impulsado por la convergencia de diversas tecnologías:

- Inteligencia Artificial (IA): La IA permitirá automatizar el análisis de datos, predecir fallas con mayor precisión y optimizar las estrategias de mantenimiento.

- Internet de las Cosas (IoT): El IoT conectará los equipos a la red, permitiendo recopilar datos en tiempo real y monitorear su estado de forma remota.

- Big Data: El análisis de grandes volúmenes de datos permitirá identificar patrones y tendencias que antes pasaban desapercibidos, mejorando la toma de decisiones en el mantenimiento.

- Robótica: Los robots realizarán tareas de mantenimiento peligrosas o repetitivas, mejorando la seguridad y la eficiencia.

HxGN EAM: Un Aliado Estratégico para la Gestión de Activos

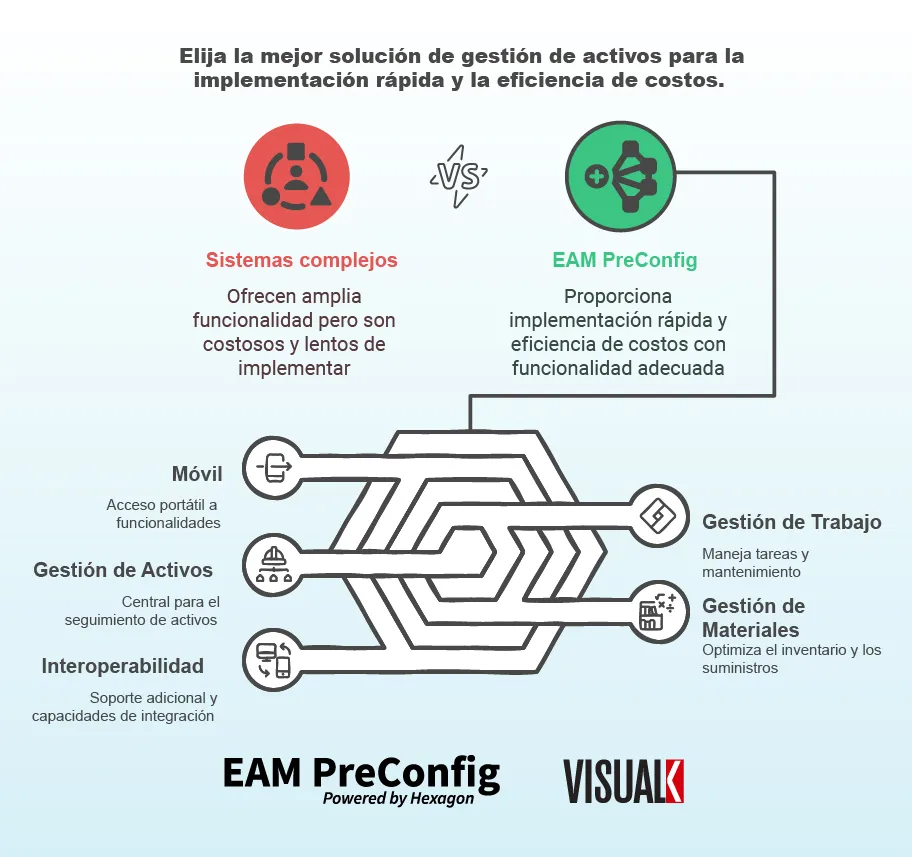

En este contexto de transformación, contar con un software de gestión de activos empresariales (EAM) robusto y flexible es fundamental. HxGN EAM se presenta como una solución integral que permite gestionar todo el ciclo de vida de los activos, desde la planificación y adquisición hasta el mantenimiento y la disposición.

HxGN EAM ofrece funcionalidades avanzadas para la gestión del mantenimiento, incluyendo:

- Gestión de órdenes de trabajo

- Planificación y programación del mantenimiento

- Gestión de inventario y compras

- Mantenimiento predictivo

- Análisis de datos y generación de informes

Con HxGN EAM, las empresas pueden optimizar sus operaciones de mantenimiento, reducir los costos, mejorar la fiabilidad de los equipos y aumentar la eficiencia general. Es una herramienta poderosa para navegar por el presente y el futuro del mantenimiento industrial.