¿Has oído hablar del TPM (Mantenimiento Productivo Total)? Si ya estás en el mundo del mantenimiento industrial, seguro que sí. Pero, para ser honestos, no todos los expertos manejan el concepto al 100%. Y si no lo has implementado aún, es posible que no te des cuenta de cuánto podría mejorar tus procesos.

En pocas palabras, TPM busca maximizar la eficiencia de las máquinas y equipos, minimizando el tiempo de inactividad y los costos, mientras involucra a todos dentro de la planta en el proceso. Pero no solo se trata de reparar equipos cuando fallan. No, el TPM va más allá de eso.

¿Qué es el TPM?

El Mantenimiento Productivo Total (TPM) es una metodología de gestión que busca mejorar la eficiencia y la productividad mediante la involucración activa de todos los empleados. Desde los operadores de las máquinas hasta el equipo de mantenimiento, todos son responsables de cuidar y mejorar el estado de los equipos.

A diferencia de los enfoques tradicionales, donde el mantenimiento es solo tarea del personal especializado, el TPM promueve la idea de que todos, desde la base hasta los niveles más altos, pueden contribuir a evitar fallos y aumentar la vida útil de los equipos.

Este enfoque está basado en ocho pilares fundamentales para crear una cultura de mantenimiento preventivo y productivo en cualquier planta industrial, y cada uno juega un papel crucial en la reducción de pérdidas y mejora de la eficiencia:

1. Mantenimiento Autónomo

El mantenimiento autónomo se basa en dar a los operadores de las máquinas la responsabilidad de realizar tareas sencillas de mantenimiento preventivo. Esto incluye actividades como la limpieza, lubricación, inspección básica de equipos y la identificación de cualquier anomalía que pueda surgir.

¿Por qué es importante?

El mantenimiento autónomo busca empoderar a los operadores para que se conviertan en los primeros defensores del buen estado de sus máquinas. Si los operadores realizan tareas básicas de mantenimiento, como eliminar la suciedad o asegurarse de que los niveles de lubricación sean adecuados, las máquinas tienden a fallar menos. Además, los operadores, al estar más cerca del equipo, son capaces de detectar problemas antes de que se conviertan en fallos graves.

Ejemplo práctico: Si eres el operador de una máquina de inyección de plástico, podrías ser responsable de verificar diariamente los niveles de aceite y limpiar los filtros. Si un día notas una pequeña fuga, puedes actuar de inmediato para evitar que se convierta en un problema mayor, en lugar de esperar que un técnico de mantenimiento se encargue de ello.

2. Mantenimiento Planificado

Este pilar se refiere a la planificación proactiva de actividades de mantenimiento para evitar fallos no deseados. El mantenimiento planificado incluye tanto el mantenimiento preventivo como el predictivo. El mantenimiento preventivo consiste en realizar tareas periódicas para asegurarse de que los equipos se mantengan en condiciones óptimas, mientras que el predictivo se enfoca en monitorear el estado real de los equipos mediante sensores o análisis de datos para predecir fallos antes de que ocurran.

¿Por qué es importante?

El mantenimiento planificado ayuda a reducir los tiempos de inactividad imprevistos. Cuando las tareas de mantenimiento se planifican y ejecutan de forma sistemática, se pueden evitar paradas inesperadas que afectan la producción. Además, se pueden programar los trabajos de mantenimiento cuando la planta está menos ocupada, minimizando el impacto en la producción.

Ejemplo práctico: En una planta de producción de alimentos, el mantenimiento planificado incluiría cambiar las bandas de transporte cada cierto número de horas de operación, antes de que se desgasten por completo. Esto reduce el riesgo de que las bandas se rompan inesperadamente durante un turno de producción.

3. Mejoras Enfocadas (Kaizen)

Kaizen es una filosofía japonesa que significa “mejora continua”. Este pilar se centra en realizar pequeñas mejoras de manera constante, con la participación activa de todos los empleados. La idea es buscar oportunidades para mejorar los procesos, el rendimiento de los equipos y la eficiencia general, no solo cuando algo sale mal, sino de manera continua.

¿Por qué es importante?

Las pequeñas mejoras constantes pueden tener un gran impacto a largo plazo. En lugar de esperar a que un problema se convierta en un gran desafío, el enfoque Kaizen fomenta una mentalidad proactiva en la que todos los empleados buscan formas de hacer las cosas de manera más eficiente y efectiva. Este enfoque también promueve la innovación, ya que todos los involucrados en el proceso pueden aportar ideas valiosas.

Ejemplo práctico: En una fábrica de ensamblaje de automóviles, un operario podría notar que una herramienta de trabajo se utiliza de forma ineficiente, ya que está colocada en una ubicación incómoda. Al sugerir y aplicar el cambio de ubicación de la herramienta, el tiempo de trabajo se reduce y el proceso se vuelve más ágil, mejorando la eficiencia sin necesidad de inversiones costosas.

4. Control de Calidad

Este pilar está directamente relacionado con mantener la calidad del producto a lo largo de todo el proceso de producción. No solo se trata de que las máquinas produzcan bien, sino de asegurarse de que todo el sistema de producción esté alineado para mantener un estándar constante.

¿Por qué es importante?

El control de calidad en TPM no es solo responsabilidad del departamento de calidad, sino de todos los empleados. Desde el mantenimiento hasta la producción, todos deben asegurarse de que las máquinas estén funcionando correctamente y los procesos sean lo más eficientes posibles para evitar la generación de productos defectuosos. Esto no solo mejora la satisfacción del cliente, sino que también reduce el desperdicio y los costos adicionales por reprocesos.

Ejemplo práctico: Si estás trabajando en una línea de ensamblaje de dispositivos electrónicos y te das cuenta de que una máquina está produciendo piezas con defectos, un enfoque de control de calidad a nivel de operador te permite detener la producción antes de que el defecto se propague, evitando que se generen productos defectuosos que puedan afectar la cadena de suministro.

5. Entrenamiento y Desarrollo

Este pilar se refiere a la capacitación continua de los empleados, tanto operativos como de mantenimiento. El objetivo es mejorar las habilidades de todos en cuanto al manejo, mantenimiento y reparación de equipos, además de fortalecer la capacidad para identificar problemas y tomar decisiones rápidas.

¿Por qué es importante?

Los equipos de trabajo más capacitados pueden manejar mejor cualquier situación imprevista. El entrenamiento regular mejora no solo las habilidades técnicas, sino también la seguridad en el trabajo y la capacidad de resolver problemas rápidamente sin depender exclusivamente del equipo de mantenimiento.

Ejemplo práctico: Una planta de producción de productos químicos podría ofrecer cursos periódicos sobre seguridad y mantenimiento preventivo para todos los empleados. Los operadores, al tener un conocimiento más profundo de los equipos, serán más efectivos en detectar fallos antes de que ocurran y se sentirán más capacitados para manejar situaciones de emergencia.

6. Seguridad, Salud y Medioambiente

Este pilar se enfoca en asegurar que las condiciones laborales sean seguras para todos los empleados, y que los procesos de producción no tengan un impacto negativo en la salud o el medioambiente. Además, el TPM promueve la eliminación de cualquier actividad que sea innecesariamente peligrosa o que cause riesgo a los empleados.

¿Por qué es importante?

La seguridad es una prioridad en cualquier planta de producción. Si los empleados no están seguros o si el ambiente de trabajo no es saludable, no solo se corre el riesgo de accidentes, sino que también se afectan la moral y el desempeño de todo el equipo. Mantener un entorno seguro y saludable es crucial para la eficiencia a largo plazo.

Ejemplo práctico: En una fábrica de productos electrónicos, se podría implementar un sistema de TPM que garantice que todas las máquinas tengan sistemas de seguridad apropiados, como apagados automáticos en caso de mal funcionamiento o protecciones para evitar accidentes con piezas móviles. Además, las máquinas podrían ser revisadas regularmente para asegurarse de que cumplen con los estándares ambientales, como la reducción de emisiones o el uso eficiente de la energía.

7. Gestión de Equipos

El pilar de la gestión de equipos se centra en la planificación, adquisición y gestión de los activos de la planta. Aquí se hace énfasis en la importancia de mantener una buena gestión de los equipos, tanto en términos de su mantenimiento como en la toma de decisiones sobre la compra de nuevos equipos o la mejora de los existentes.

¿Por qué es importante?

Una correcta gestión de los activos garantiza que las máquinas estén bien mantenidas, que las compras se realicen de manera inteligente (evitando comprar equipos innecesarios o de mala calidad) y que las decisiones sobre el reemplazo o la mejora de equipos se basen en datos objetivos.

Ejemplo práctico: Si tienes que reemplazar un equipo de alta presión en una planta de procesamiento de alimentos, una buena gestión de equipos implica evaluar cuidadosamente el historial de mantenimiento de esa máquina, su costo de operación y si realmente es necesario reemplazarla o si una mejora o reparación sería suficiente para mantenerla en buen estado.

8. TPM en Toda la Planta

Este último pilar se refiere a la integración del TPM en todas las áreas de la planta, no solo en el área de producción o mantenimiento. Todos los departamentos, desde el administrativo hasta el de compras, deben estar alineados con la filosofía del TPM para que sea un éxito en toda la organización.

¿Por qué es importante?

El TPM debe ser un esfuerzo colectivo. Si solo el departamento de mantenimiento o producción está involucrado, el impacto será limitado. En cambio, si todos los departamentos están comprometidos con la mejora continua y la prevención de fallos, los resultados serán mucho más positivos y sostenibles.

Ejemplo práctico: Si en una planta de fabricación de papel, el equipo de compras se involucra en el TPM, pueden asegurarse de adquirir repuestos de alta calidad a precios competitivos, lo cual optimiza la cadena de suministro y asegura que las piezas sean las adecuadas para cada máquina, lo que mejora el rendimiento general.

¿Cómo funciona el TPM en el Mantenimiento?

El objetivo principal de TPM es reducir las pérdidas. Y cuando hablamos de pérdidas, no solo nos referimos a fallos o paradas imprevistas, sino también a pequeñas ineficiencias como el tiempo de configuración, el desgaste de los equipos, o incluso los errores humanos que se pueden evitar con mejor entrenamiento.

Para implementar TPM, lo primero es tener claro que todos deben estar involucrados. Y no hablo solo del equipo de mantenimiento, sino también de los operadores de las máquinas, que a menudo son los primeros en notar algo raro en la máquina antes de que se convierta en un problema grande.

Ejemplo práctico: Cómo TPM puede cambiar las cosas

En una planta de fabricación de automóviles, con varias líneas de ensamblaje funcionando las 24 horas. Todos los días, un equipo de mantenimiento se dedica a reparar equipos que fallan, mientras que los operadores se limitan a hacer su trabajo.

Un día, el gerente de planta decide implementar el TPM. La idea es que cada operador asuma un rol activo en el mantenimiento diario de sus respectivas máquinas, realizando tareas como limpieza, revisión de componentes y lubricación. A su vez, el equipo de mantenimiento pasa a enfocarse en tareas preventivas más profundas, como la inspección y reemplazo de piezas clave antes de que fallen.

El reto de la implementación

Aunque el TPM tiene muchos beneficios, implementarlo puede ser complicado. No es solo cuestión de darle a todo el mundo un poco de capacitación y esperar resultados inmediatos. Requiere tiempo, esfuerzo y un cambio de mentalidad tanto de los operarios como del equipo de mantenimiento. Además, es crucial contar con la alta dirección para que apoye la iniciativa desde el principio.

Uno de los mayores retos es la resistencia al cambio. Si alguien está acostumbrado a hacer su trabajo de la misma manera durante años, será difícil convencerlo de que una nueva forma de trabajar es la mejor opción. Por eso, es esencial tener un enfoque gradual, con formación continua y demostrando los beneficios de la nueva forma de trabajar.

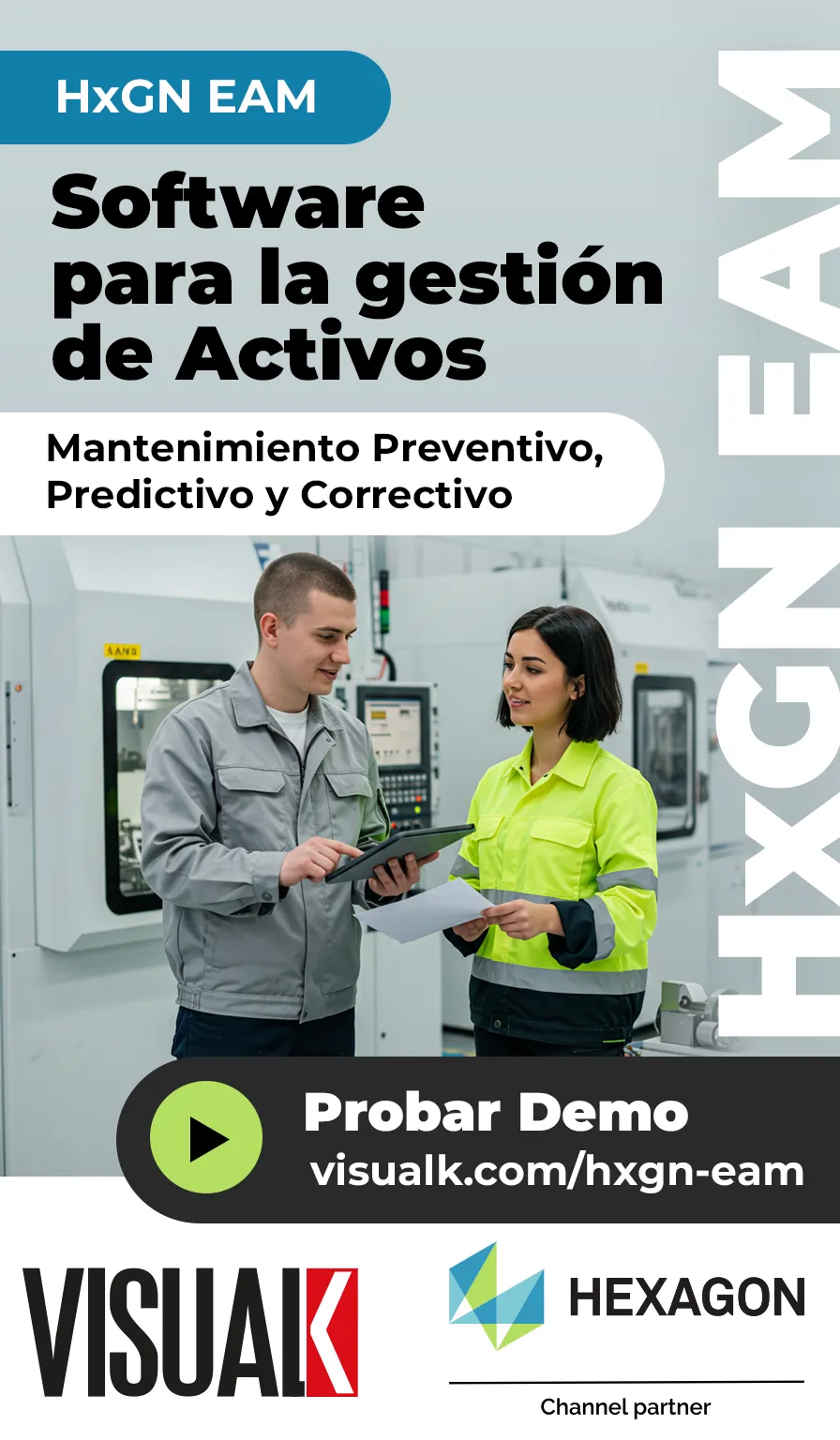

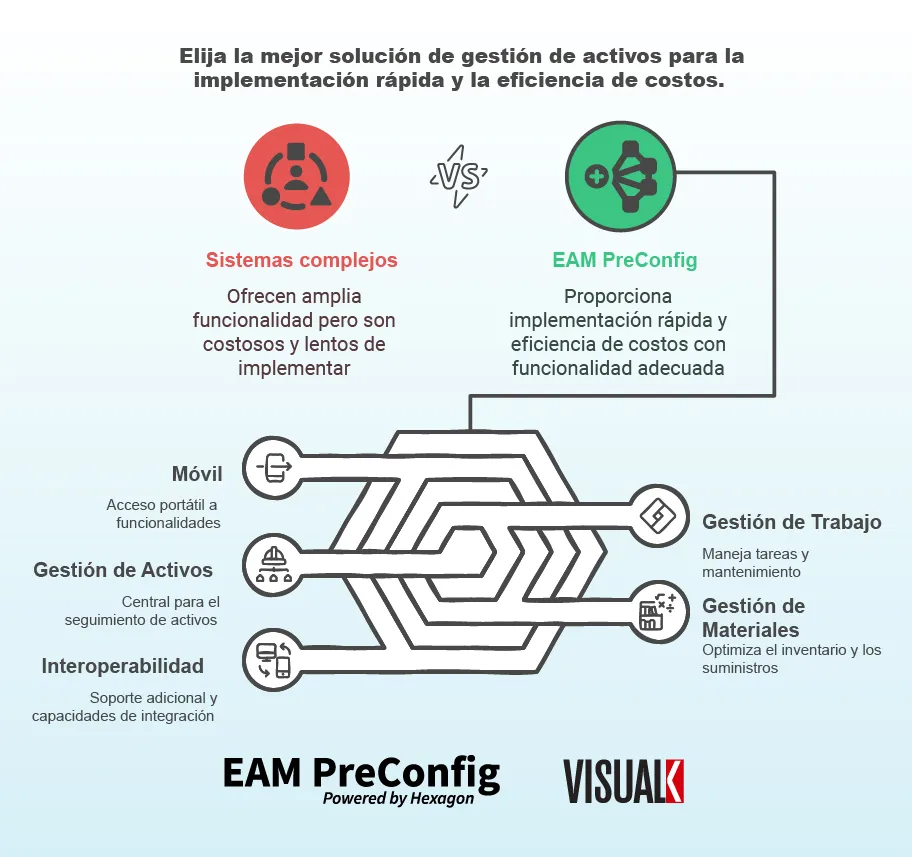

La clave para mantener el TPM: La tecnología

Una de las formas en que las plantas pueden garantizar que el TPM sea exitoso a largo plazo es mediante el uso de software especializado. Herramientas como HxGN EAM (Enterprise Asset Management) pueden ser fundamentales para llevar un control detallado de los equipos, programar mantenimientos preventivos y gestionar el inventario de repuestos.

Con HxGN EAM, puedes tener una visión clara de todos los activos de tu planta, realizar un seguimiento de su estado en tiempo real y recibir alertas cuando se necesite mantenimiento preventivo. Esta integración de la tecnología hace que el proceso de TPM sea mucho más eficiente, y ayuda a eliminar errores humanos o demoras innecesarias en la programación de mantenimientos.

Con estas herramientas, además de optimizar el tiempo de los técnicos, los operadores también pueden acceder fácilmente a manuales, procedimientos de mantenimiento y alertas, lo que mejora la comunicación y asegura que todas las tareas se realicen correctamente.

En resumen

El TPM no es una moda ni una estrategia temporal. Es una forma de trabajar que involucra a todos, desde el operador hasta el gerente, para mantener las máquinas en su mejor estado posible. Con una correcta implementación, puedes reducir paradas no planificadas, aumentar la vida útil de tus equipos, mejorar la seguridad y, en última instancia, aumentar la productividad.

Recuerda, el TPM es un proceso continuo, y con el uso de herramientas como HxGN EAM, puedes llevar tu programa de mantenimiento al siguiente nivel. Así que, si aún no lo has probado, te recomiendo que lo consideres. Los beneficios a largo plazo lo valen.