Cuando hablamos de gestión de activos, uno de los temas que siempre surgen es el mantenimiento. Todos los expertos en este campo saben que el mantenimiento adecuado no solo prolonga la vida útil de los activos, sino que también mejora la eficiencia operativa y reduce los costos a largo plazo. Pero, ¿cuál es la diferencia entre mantenimiento preventivo y correctivo? Y lo más importante, ¿cuál de estos enfoques es el mejor para tu empresa? Aquí exploramos las respuestas a estas preguntas y más, con un enfoque en cómo la tecnología, como la Inteligencia Artificial (IA) y herramientas tecnológicas, pueden transformar la forma en que gestionamos el mantenimiento.

Mantenimiento Preventivo: La Estrategia Proactiva

El mantenimiento preventivo es, como su nombre indica, la estrategia que busca anticiparse a los problemas antes de que ocurran. Este tipo de mantenimiento se basa en la programación de tareas regulares de inspección, limpieza, ajustes y reemplazo de piezas antes de que se produzcan fallos en los equipos. Es como el chequeo regular al que llevamos a nuestros vehículos: cambios de aceite, revisión de frenos, etc. Es un enfoque proactivo que busca reducir al mínimo el riesgo de fallos imprevistos.

Para los expertos en gestión de activos, el mantenimiento preventivo es fundamental, ya que permite optimizar el rendimiento de los equipos, evitar paradas no planificadas y, en última instancia, alargar la vida útil de los activos. Además, este enfoque ayuda a controlar los costos, ya que las reparaciones son generalmente menos costosas cuando se realizan de manera planificada que cuando se abordan después de que el equipo ha fallado.

Mantenimiento Correctivo: La Respuesta a los Problemas Inesperados

Por otro lado, el mantenimiento correctivo es un enfoque reactivo que se lleva a cabo cuando un activo ya ha fallado o está a punto de hacerlo. En lugar de prevenir el problema, se reacciona a él una vez que ocurre. Este tipo de mantenimiento puede implicar desde reparaciones menores hasta la sustitución completa de una pieza defectuosa.

El mantenimiento correctivo es inevitable en cualquier entorno industrial, pero puede resultar costoso, sobre todo cuando se producen paradas inesperadas de maquinaria o equipos. Además, las interrupciones en la producción suelen ser una consecuencia directa de este tipo de mantenimiento, lo que afecta tanto a la eficiencia operativa como a los costos.

En muchos casos, el mantenimiento correctivo es la única opción viable, especialmente cuando los equipos son antiguos o no se puede realizar un mantenimiento preventivo adecuado. Sin embargo, depender excesivamente de esta estrategia puede llevar a un aumento significativo en los costos operativos y afectar negativamente la productividad.

Mantenimiento Preventivo vs. Mantenimiento Correctivo: Un Caso Real

Para ilustrar cómo las diferentes estrategias de mantenimiento afectan a las operaciones, vamos a ver un ejemplo práctico de dos empresas que gestionan maquinaria similar.

Caso 1: La Empresa A y el Mantenimiento Preventivo

La Empresa A es una fábrica que produce componentes electrónicos de alta precisión. En este caso, los equipos de producción son fundamentales para garantizar la calidad y el ritmo de la producción. Durante años, la empresa ha implementado una estrategia de mantenimiento preventivo para todas sus máquinas.

Cada máquina pasa por una inspección programada cada tres meses, donde se cambian las piezas desgastadas, se realizan ajustes y se realizan pruebas de rendimiento. Gracias a este enfoque proactivo, la empresa ha logrado evitar grandes fallos, y sus activos se mantienen en óptimas condiciones. La maquinaria no solo funciona con mayor eficiencia, sino que las interrupciones no planificadas son mínimas. Los técnicos pueden prever qué piezas necesitan reemplazo antes de que se desgasten demasiado y causen problemas graves.

Un día, uno de los equipos de producción más críticos de la empresa muestra signos de que una de las piezas de su sistema de refrigeración está cerca del desgaste. Sin embargo, gracias a los informes previos y a la planificación de mantenimiento preventivo, los técnicos sustituyen la pieza antes de que cause una parada total de la maquinaria. Como resultado, la producción sigue sin interrupciones, el costo de la reparación es bajo y la vida útil de la máquina se extiende.

Caso 2: La Empresa B y el Mantenimiento Correctivo

Por otro lado, la Empresa B, que también se dedica a la producción de componentes electrónicos, ha optado por una estrategia de mantenimiento correctivo. Esta empresa prefiere reparar las máquinas solamente cuando se averían, y en lugar de realizar revisiones programadas, confían en que las piezas funcionarán hasta que se detengan.

Un día, una de sus principales máquinas de producción sufre un fallo completo en su sistema de refrigeración, provocando una parada inesperada. Los técnicos de la empresa deben actuar rápidamente para repararla, lo que lleva varias horas de inactividad, afectando la producción. Los costos de reparación son más altos debido a la urgencia de la situación, y la máquina no vuelve a estar operativa hasta que la pieza dañada se reemplaza por completo.

Este incidente no solo afectó el ritmo de producción, sino que también incrementó los costos operativos de la empresa debido a la reparación de emergencia. Además, la máquina en cuestión sufrió un desgaste acelerado debido a la falta de mantenimiento preventivo, lo que redujo su vida útil.

¿Cuál es mejor: Mantenimiento Preventivo o Correctivo?

Ambos enfoques tienen su lugar, pero en este caso, la Empresa A, que implementa una estrategia de mantenimiento preventivo, logra mantener sus operaciones más eficientes, reduce costos imprevistos y mantiene un control más efectivo sobre el estado de sus activos. Por otro lado, la Empresa B, al depender del mantenimiento correctivo, enfrenta costos inesperados y paradas que podrían haberse evitado con un enfoque más proactivo.

La lección es clara: el mantenimiento preventivo no solo ayuda a evitar costos a largo plazo, sino que también permite una gestión de activos más controlada y eficiente. Si bien el mantenimiento correctivo puede ser una solución válida en ciertos contextos, especialmente cuando los activos no son tan críticos o cuando no hay recursos para un mantenimiento regular, a largo plazo, el mantenimiento preventivo es más rentable y eficaz.

El Papel de la Tecnología en el Mantenimiento: De Preventivo a Predictivo

La tecnología ha revolucionado la manera en que gestionamos el mantenimiento. No solo se trata de hacer las tareas de mantenimiento más eficientes, sino de transformarlas en algo más inteligente y predictivo.

Una de las principales herramientas que están cambiando el panorama es la Inteligencia Artificial (IA). A través de algoritmos avanzados, la IA puede analizar grandes volúmenes de datos para predecir cuándo un activo podría fallar. Esto permite a los gestores de activos actuar con antelación, mucho antes de que ocurra una avería. Así, en lugar de realizar un mantenimiento preventivo basado únicamente en el tiempo o el uso, la IA ayuda a hacer un mantenimiento predictivo, ajustando las intervenciones a las necesidades reales de los activos.

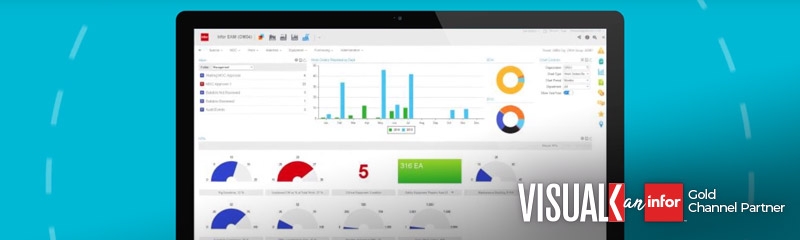

Plataformas como HxGN EAM ayudan a integrar estas tecnologías en el proceso de mantenimiento, proporcionando visibilidad completa de los activos, pronósticos sobre su rendimiento y análisis detallados de la salud de cada equipo. Estas herramientas no solo permiten optimizar las estrategias de mantenimiento preventivo, sino que también ofrecen un enfoque proactivo, incluso predictivo, que puede mejorar significativamente la eficiencia operativa.

Por ejemplo, los sistemas de gestión de activos basados en IA pueden predecir la probabilidad de fallo de una pieza en función de su historial de uso, las condiciones de operación y otros factores relevantes. Esto significa que los equipos de mantenimiento pueden intervenir antes de que se produzca una falla crítica, reduciendo los costos de reparación y el tiempo de inactividad no planificado.

Conclusión

Para los expertos en gestión de activos, es esencial comprender la diferencia entre mantenimiento preventivo y correctivo. Ambos enfoques tienen su lugar, pero la clave es utilizarlos de manera complementaria para maximizar la eficiencia y reducir los costos. Sin embargo, en nuestro ejemplo, el mantenimiento preventivo resultó ser la opción más rentable y eficiente, ya que permitió a la Empresa A evitar paradas inesperadas y mantener la maquinaria en buen estado por más tiempo. Además, la tecnología juega un papel fundamental en la evolución de las estrategias de mantenimiento. La Inteligencia Artificial y herramientas como el software HxGN EAM permiten ir más allá del mantenimiento preventivo tradicional, ofreciendo un enfoque predictivo que puede transformar la manera en que las empresas gestionan sus activos. Al final, el objetivo es claro: prevenir en lugar de reaccionar, y para eso, los profesionales de la gestión de activos deben aprovechar la tecnología al máximo. Así, no sólo se optimiza la vida útil de los activos, sino que también se consigue una mayor fiabilidad, menos interrupciones en la producción y, por supuesto, un control de costos más efectivo.