En el mundo de la gestión de activos y mantenimiento, a menudo nos enfocamos en lo urgente: la máquina que se detiene, la línea de producción que falla, la pieza crítica que no encontramos. Sin embargo, existe un adversario silencioso que drena recursos de manera constante y sistemática sin generar alarmas inmediatas. Refiriéndose al inventario de Mantenimiento, Reparación y Operaciones (MRO) inactivo, un capital congelado en las estanterías de nuestros almacenes que, según análisis de la industria, puede representar hasta un 40% del valor total de nuestro inventario.

Esta cifra no es trivial. Estamos hablando de un porcentaje significativo de capital de trabajo que, en lugar de impulsar el crecimiento o la innovación, permanece inmóvil, perdiendo valor y, peor aún, generando costos adicionales. Es un lujo que pocas organizaciones pueden permitirse, y sin embargo, es una realidad más común de lo que muchos están dispuestos a admitir.

¿Qué Constituye Realmente el Inventario Inactivo?

Para abordar el problema, primero debemos comprender su alcance. El inventario inactivo de MRO no se limita a piezas obsoletas de maquinaria que fue dada de baja hace años. Su definición es mucho más amplia e incluye varias categorías que a menudo pasan desapercibidas.

- Exceso de Stock (Sobreinventario): Ocurre cuando compramos más unidades de las necesarias, a menudo para aprovechar descuentos por volumen o por una previsión de demanda que nunca se materializó. Tener 500 unidades de un filtro cuando el consumo anual es de 20 es un ejemplo claro de capital inmovilizado.

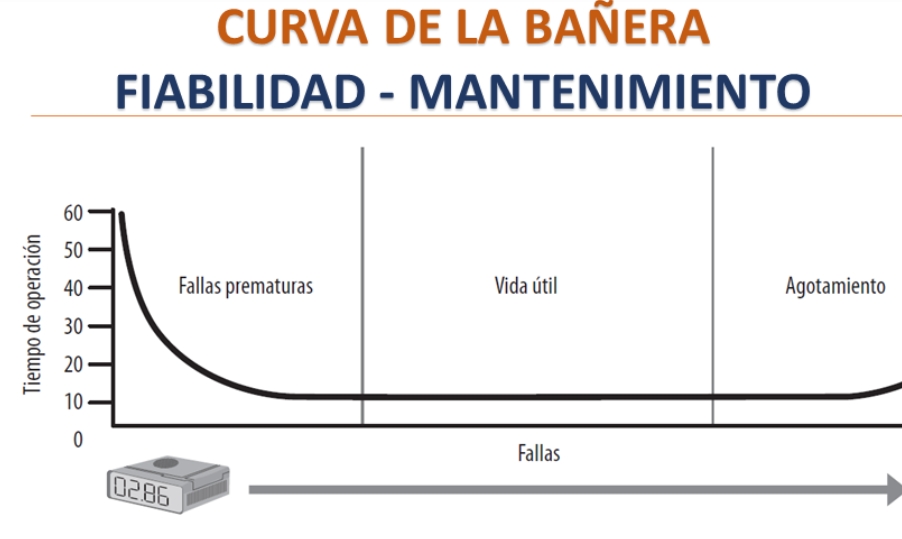

- Inventario “Por si Acaso” (Just-in-Case): Es el resultado de una cultura reactiva. Por temor a paradas de producción no planificadas, se adquieren repuestos para equipos críticos sin un análisis adecuado de su tasa de fallo real. Estos componentes pueden pasar años, incluso décadas, en una estantería, ofreciendo una falsa sensación de seguridad.

- Piezas para Activos Modificados o Retirados: Aunque el equipo original ya no esté en operación o haya sido modificado sustancialmente, sus repuestos específicos a menudo permanecen en el sistema, ocupando espacio y consumiendo recursos de gestión.

- Materiales sin Identificar o Mal Catalogados: Son los “fantasmas” del almacén. Piezas que, debido a una mala descripción, falta de un número de parte o una ubicación incorrecta, se vuelven invisibles para el sistema y para los técnicos que las necesitan. Se compran de nuevo, mientras el original acumula polvo.

Los Costos Ocultos del Inventario Inactivo: Un Caso Práctico

La percepción común es que el único costo de tener inventario es el precio de compra. Esta visión es peligrosamente incompleta. Los costos de mantenimiento de inventario (carrying costs) son reales y pueden sumar entre un 20% y un 30% del valor del inventario anualmente.

Para ilustrarlo, consideremos un caso ficticio pero basado en datos reales de la industria.

Caso de Estudio: “Manufacturas del Norte”

“Manufacturas del Norte”, una empresa de procesamiento de alimentos, tiene un inventario de MRO valorado en $5 millones de dólares. Tras un análisis, descubren que el 40% de ese inventario, es decir, $2 millones, no ha tenido movimiento en los últimos 24 meses.

Calculemos el costo anual de mantener solo ese inventario inactivo, usando un conservador 25% de costo de mantenimiento:

| Concepto de Costo | Porcentaje del Valor | Cálculo sobre Inventario Inactivo ($2M) | Costo Anual |

| Costo de Capital | 15% | $2,000,000 * 0.15 | $300,000 |

| Costos de Almacenamiento | 5% | $2,000,000 * 0.05 | $100,000 |

| Costos de Seguros e Impuestos | 3% | $2,000,000 * 0.03 | $60,000 |

| Costo de Obsolescencia y Deterioro | 2% | $2,000,000 * 0.02 | $40,000 |

| Total Anual | 25% | $500,000 |

“Manufacturas del Norte” está gastando medio millón de dólares cada año solo por mantener piezas que no utiliza. Este es un costo directo que impacta la rentabilidad sin aportar ningún valor a la operación. Es capital que podría invertirse en mejoras tecnológicas, capacitación o en la optimización de procesos.

El Impacto Operacional: Más Allá de las Finanzas

El problema del inventario inactivo trasciende lo puramente económico y afecta la eficiencia diaria del departamento de mantenimiento y de toda la planta.

- Ineficiencia en el Almacén: Un almacén abarrotado de material inactivo es un almacén ineficiente. El personal invierte más tiempo buscando y moviendo piezas, lo que aumenta los costos de mano de obra y retrasa la atención a las órdenes de trabajo. Se vuelve más difícil localizar las piezas que sí se necesitan con urgencia.

- Aumento del Riesgo de Paradas: Paradójicamente, tener un exceso de inventario puede aumentar el riesgo de paradas de producción. La sobreabundancia de materiales no críticos crea una falsa sensación de seguridad, desviando la atención y el presupuesto de los repuestos que son verdaderamente vitales. Cuando un componente crítico falla, descubrimos que no tenemos el repuesto correcto porque el capital estaba inmovilizado en piezas innecesarias.

- Decisiones de Compra Inadecuadas: Sin una visibilidad clara de lo que ya se posee, los equipos de compras y planificación no pueden tomar decisiones informadas. Esto lleva a compras redundantes y perpetúa el ciclo de acumulación de inventario. Se compran piezas “nuevas” que ya existen en alguna parte del almacén, simplemente porque nadie sabe que están allí.

Conexión Tecnológica: La Inteligencia Artificial como Solución

Durante años, la gestión de inventarios de MRO se ha basado en hojas de cálculo y en la experiencia —a veces la intuición— del personal. Si bien la experiencia es invaluable, la escala y complejidad de los inventarios modernos superan la capacidad humana para un análisis exhaustivo. Aquí es donde la tecnología, específicamente la inteligencia artificial (IA), cambia las reglas del juego.

Las plataformas modernas de gestión de inventarios utilizan algoritmos de IA y aprendizaje automático para analizar enormes volúmenes de datos históricos de consumo, órdenes de compra y registros de equipos. A diferencia de un análisis manual, la IA puede identificar patrones y tendencias que son invisibles para el ojo humano. Puede, por ejemplo, predecir con alta precisión qué piezas se están moviendo hacia la inactividad mucho antes de que se conviertan en un problema, permitiendo tomar acciones proactivas como la reubicación a otra planta o la negociación de devolución con proveedores.

La Solución Verusen: Transformando Datos en Capital de Trabajo

Identificar el problema del inventario inactivo es el primer paso, pero la verdadera dificultad radica en cómo solucionarlo de manera eficiente y sostenible, especialmente cuando los datos están dispersos en sistemas diferentes y carecen de estandarización.

Aquí es donde una plataforma de inteligencia de MRO como Verusen demuestra su valor. Verusen no exige una limpieza previa y costosa de los datos. Utilizando su tecnología de IA, la plataforma armoniza la información de sus distintos sistemas, como su EAM o ERP, creando una única fuente de verdad para todo su inventario de MRO.

Con esta visibilidad unificada, Verusen ofrece inteligencia accionable para:

- Identificar y Cuantificar el Inventario Inactivo: La plataforma analiza los datos de consumo y movimiento para señalar con precisión qué materiales están inactivos o tienen un exceso de stock, cuantificando el capital de trabajo que se puede liberar. En el caso de “Manufacturas del Norte”, Verusen habría identificado esos $2 millones de inventario inactivo en cuestión de semanas, no de meses.

- Optimizar los Niveles de Stock: Basándose en datos reales de uso y criticidad de los activos, Verusen recomienda los niveles óptimos de inventario. Esto evita tanto el sobreabastecimiento como el riesgo de roturas de stock, asegurando que se tengan las piezas correctas, en la cantidad correcta y en el momento correcto.

- Facilitar la Redistribución de Activos: La plataforma proporciona una visión de red, permitiendo a las organizaciones con múltiples plantas localizar piezas inactivas en un sitio y transferirlas a otro donde sean necesarias, evitando así compras innecesarias y utilizando el capital ya invertido.

Mientras Verusen optimiza los materiales y el inventario, un sistema como HxGN EAM se encarga de la gestión del ciclo de vida del activo físico. La combinación de ambos sistemas crea un ecosistema poderoso: HxGN EAM gestiona la salud y el mantenimiento del equipo, generando la demanda de repuestos, y Verusen asegura que el inventario para satisfacer esa demanda sea el óptimo, eliminando el desperdicio y el riesgo.

Conclusión

El inventario de MRO inactivo es más que un simple apunte en el balance general; es un freno para la eficiencia operativa y una fuga constante de capital. Ignorar ese 40% de activos inmóviles es una decisión costosa que ninguna organización moderna puede permitirse. Aceptar que existe un problema es el primer paso. El siguiente, y más importante, es adoptar las herramientas y estrategias tecnológicas que nos permitan transformar ese inventario fantasma en un recurso tangible que fortalezca la operación y mejore la rentabilidad. La tecnología ya existe, y la oportunidad de liberar ese valor oculto está al alcance.