En el dinámico panorama industrial actual, la gestión de activos y el mantenimiento se encuentran en una encrucijada. Hemos avanzado significativamente desde los días del mantenimiento reactivo, donde se arreglaban las cosas solo cuando se rompían, hasta las metodologías más sofisticadas como el mantenimiento preventivo y predictivo. Sin embargo, la evolución no se detiene. La Industria 4.0 ha traído consigo una revolución tecnológica que está transformando cada faceta de nuestras operaciones, y el mantenimiento no es una excepción. Nos adentramos en la era del Mantenimiento 4.0, un paradigma que integra tecnologías avanzadas como la Inteligencia Artificial (IA), el IIoT (Internet Industrial de las Cosas) y los Gemelos Digitales para redefinir por completo cómo abordamos la confiabilidad y la eficiencia de nuestros activos.

Desde mi perspectiva, habiendo recorrido el camino desde el campo hasta la estrategia, he sido testigo de primera mano de la transformación que estas tecnologías están propiciando. Lo que antes eran conceptos futuristas, hoy son herramientas tangibles que están entregando un valor real y medible en el día a día. Estamos pasando de un enfoque basado en la experiencia y los datos históricos a uno que se nutre de la información en tiempo real y la capacidad de anticiparse a los problemas.

La Promesa del Mantenimiento 4.0: Más Allá de lo Convencional

El Mantenimiento 4.0 no es simplemente una mejora incremental; es un cambio de paradigma que nos impulsa hacia una gestión de activos más inteligente, proactiva y autónoma. Se trata de aprovechar la vasta cantidad de datos que generan nuestros activos y transformarlos en información procesable que nos permita tomar decisiones más informadas y estratégicas.

Tradicionalmente, la gestión del mantenimiento se ha centrado en el monitoreo de condiciones y la programación de tareas. Sin embargo, con la llegada del Mantenimiento 4.0, la visión se amplía. Consideremos los tipos de mantenimiento que conocemos:

- Mantenimiento Reactivo: La corrección de fallos una vez que ocurren. Si bien sigue siendo necesario para ciertas contingencias, su dependencia exclusiva es costosa y disruptiva.

- Mantenimiento Preventivo: Basado en un calendario o uso predefinido para evitar fallos. Requiere una planificación rigurosa y, a menudo, conduce a intervenciones innecesarias o prematuras.

- Mantenimiento Predictivo: Utiliza datos y análisis para predecir cuándo ocurrirá un fallo, permitiendo intervenciones justo a tiempo. Aquí es donde tecnologías como el monitoreo de vibraciones, análisis de aceite, termografía, etc., han jugado un papel fundamental.

El Mantenimiento 4.0 toma el mantenimiento predictivo y lo eleva a un nuevo nivel. Ya no solo predecimos fallos, sino que los prevenimos activamente, optimizamos el rendimiento de los activos y extendemos su vida útil de manera significativa. La clave reside en la integración y el análisis inteligente de los datos.

La Sinergia de la Data: Más Allá de los KPIs Clásicos

Siempre hemos buscado medir el rendimiento a través de KPIs (Key Performance Indicators). Pero en el Mantenimiento 4.0, la riqueza de la información nos permite crear indicadores mucho más profundos y complejos. ¿De qué hablamos?

Pensemos en la capacidad de rastrear la depreciación de activos utilizando metodologías como la línea recta, la suma de los dígitos de los años, el doble saldo decreciente o las unidades de producción. Esto va más allá de un simple registro contable; al integrar estos datos con la historia de mantenimiento y el rendimiento en tiempo real, podemos obtener una imagen completa del valor residual de un activo y su impacto en el balance. No es solo un número en un libro; es una pieza de rompecabezas vital para la planificación de inversiones futuras.

Además, la gestión de inventario, fundamental en cualquier operación de mantenimiento, se ve radicalmente transformada. Con el Mantenimiento 4.0, podemos optimizar la reposición de existencias mediante métodos de min/max, nivel de reorden o bajo demanda, y coordinar de manera más precisa las emisiones y devoluciones de piezas. Esto se traduce en menos capital inmovilizado en el almacén y una mayor disponibilidad de piezas críticas cuando se necesitan.

La Inteligencia Artificial: El Cerebro Detrás de la Operación

La Inteligencia Artificial (IA) es el motor que impulsa el Mantenimiento 4.0. No se trata de reemplazar a nuestros equipos de mantenimiento, sino de potenciar sus capacidades con análisis avanzados y la capacidad de aprender de los datos. La IA puede procesar volúmenes masivos de información de diversas fuentes (sensores, registros de mantenimiento, condiciones ambientales, etc.) y detectar patrones que serían imperceptibles para el ojo humano.

¿Cómo se traduce esto en el mantenimiento diario?

- Detección temprana de anomalías: Los algoritmos de IA pueden identificar desviaciones sutiles en el comportamiento de los equipos que indican un problema inminente, mucho antes de que un sensor dispare una alarma o un técnico detecte algo inusual. Esto nos permite intervenir de manera proactiva, evitando fallos catastróficos y costosos tiempos de inactividad.

- Optimización de programas de mantenimiento: La IA puede analizar el historial de fallos, el rendimiento actual de los activos y factores externos para recomendar programas de mantenimiento más eficientes. Esto significa que podemos pasar de un mantenimiento preventivo basado en el tiempo a un mantenimiento verdaderamente predictivo, donde las tareas se realizan solo cuando son realmente necesarias.

- Predicción de la vida útil restante (RUL): Mediante modelos de aprendizaje automático, la IA puede estimar la vida útil restante de un componente o activo, lo que nos permite planificar reemplazos y actualizaciones de manera más efectiva, maximizando el valor de cada inversión.

- Identificación de la causa raíz: Ante un fallo, la IA puede analizar rápidamente todos los datos relevantes para ayudar a identificar la causa raíz, lo que facilita la implementación de soluciones duraderas y evita la recurrencia del problema.

En la práctica, esto significa que nuestros técnicos de mantenimiento, desde el que está en campo hasta el que está en la oficina planificando, tienen acceso a una inteligencia superior que les permite ser más eficientes, más seguros y más efectivos en su trabajo.

El IIoT: Los Ojos y Oídos de Nuestros Activos

El IIoT (Internet Industrial de las Cosas) es la red de sensores, dispositivos y equipos interconectados que recopilan y transmiten datos en tiempo real. Son los “ojos y oídos” de nuestra infraestructura, proporcionando la materia prima para que la IA haga su trabajo.

Imagina una planta de producción donde cada motor, bomba y válvula está equipado con sensores que monitorean la vibración, la temperatura, la presión, el consumo de energía y otros parámetros críticos. Estos datos se transmiten de forma continua a una plataforma central, creando un flujo constante de información sobre el estado de salud de cada activo.

El IIoT habilita:

- Monitoreo de condiciones en tiempo real: Permite una supervisión constante de los activos, detectando cualquier anomalía en el instante en que ocurre. Esto es crucial para sistemas críticos donde un fallo puede tener consecuencias graves.

- Recopilación de datos a gran escala: Facilita la recolección de enormes volúmenes de datos que son imposibles de obtener mediante métodos manuales o tradicionales. Cuantos más datos, más inteligente se vuelve la IA.

- Mantenimiento basado en la condición: Al tener acceso a datos en tiempo real sobre la condición de un activo, podemos pasar de programas de mantenimiento fijos a un mantenimiento que se activa por la necesidad real. Esto minimiza el tiempo de inactividad innecesario y maximiza el uso de la vida útil del activo.

- Inspecciones con drones: Una aplicación particularmente poderosa del IIoT son las inspecciones con drones. Para activos en ubicaciones remotas, peligrosas o de difícil acceso (como torres de transmisión, oleoductos o grandes estructuras), los drones equipados con cámaras de alta resolución, termografía y otros sensores pueden recopilar datos visuales y térmicos de manera rápida y segura. Esto no solo reduce los riesgos para el personal, sino que también acelera el proceso de inspección y permite una cobertura más completa. Los datos recopilados por los drones se integran perfectamente en la plataforma de EAM para un análisis exhaustivo.

La implementación de IIoT requiere una infraestructura robusta, pero los beneficios en términos de eficiencia operativa, reducción de costos y mejora de la seguridad son innegables. Es una inversión que se justifica rápidamente.

Gemelos Digitales: El Laboratorio Virtual para la Optimización

Los Gemelos Digitales son réplicas virtuales de activos físicos, procesos o sistemas. No son simplemente modelos 3D; son modelos dinámicos que se actualizan en tiempo real con datos del IIoT, lo que les permite simular el comportamiento del activo real.

Imagina tener un gemelo digital de una turbina eólica o de un complejo sistema de bombeo. Este gemelo digital puede:

- Simular el rendimiento: Predecir cómo se comportará el activo bajo diferentes condiciones operativas, lo que permite optimizar su rendimiento y eficiencia.

- Probar escenarios de mantenimiento: Antes de realizar una intervención física, podemos simularla en el gemelo digital para identificar posibles problemas, optimizar los pasos y evaluar el impacto en la operación. Esto reduce los errores y el tiempo de inactividad.

- Entrenar al personal: Los gemelos digitales ofrecen un entorno seguro y realista para capacitar a los técnicos de mantenimiento, permitiéndoles practicar procedimientos complejos sin riesgo para el equipo o la seguridad.

- Diseñar mejoras: Al simular cambios en el diseño o la configuración del activo, podemos evaluar el impacto antes de implementarlos físicamente, lo que acelera la innovación y reduce los riesgos.

- Análisis forense de fallos: Si un activo real falla, el gemelo digital puede utilizar los datos históricos y en tiempo real para recrear el fallo y analizar su causa raíz con una precisión sin precedentes.

Los gemelos digitales cierran la brecha entre el mundo físico y el digital, ofreciendo una plataforma poderosa para la optimización, la innovación y la toma de decisiones basada en datos.

La Aplicación de Normas ISO 55001 en la Era Digital

La norma ISO 55001 proporciona un marco para la gestión de activos, centrándose en el valor que los activos aportan a una organización. En la era del Mantenimiento 4.0, esta norma cobra aún más relevancia. Las tecnologías como la IA, el IIoT y los Gemelos Digitales no solo facilitan el cumplimiento de ISO 55001, sino que también nos permiten ir más allá de la simple conformidad para lograr una verdadera excelencia en la gestión de activos.

ISO 55001 enfatiza la importancia de los objetivos organizacionales, el ciclo de vida del activo y la mejora continua. Las capacidades del Mantenimiento 4.0 se alinean perfectamente con estos principios:

- Toma de decisiones basada en datos: La IA y el IIoT proporcionan la base de datos necesaria para tomar decisiones informadas sobre la adquisición, operación, mantenimiento y desmantelamiento de activos, un pilar fundamental de la ISO 55001.

- Optimización del ciclo de vida del activo: Los Gemelos Digitales y la IA permiten simular y optimizar el rendimiento de los activos a lo largo de todo su ciclo de vida, maximizando su valor y cumpliendo con los requisitos de la norma.

- Gestión de riesgos: La capacidad de la IA para predecir fallos y los Gemelos Digitales para simular escenarios de riesgo son herramientas invaluables para la gestión de riesgos de activos, un requisito clave de ISO 55001.

- Mejora continua: La retroalimentación constante de datos del IIoT y el análisis de la IA crean un ciclo de mejora continua, permitiendo a las organizaciones ajustar sus estrategias de gestión de activos y optimizar el rendimiento.

Para nosotros, los profesionales del mantenimiento, la ISO 55001 no es solo un conjunto de directrices; es una hoja de ruta para la excelencia operativa. Las herramientas del Mantenimiento 4.0 nos dan la capacidad de transitar esa hoja de ruta con una eficiencia y una visión que antes eran impensables.

La Realidad de la Industria: Desafíos y Oportunidades

Si bien la promesa del Mantenimiento 4.0 es inmensa, no podemos ignorar la realidad de su implementación en diversas industrias. Cada sector tiene sus particularidades y sus propios desafíos.

En la industria manufacturera, la automatización y la interconexión de máquinas ya están muy avanzadas. Aquí, el Mantenimiento 4.0 se centra en maximizar la disponibilidad de la línea de producción y optimizar los flujos de trabajo. La predicción de fallos en equipos críticos, la gestión de inventario de repuestos Just-In-Time y la optimización de los programas de mantenimiento son de vital importancia.

En el sector de la energía y servicios públicos, donde los activos suelen estar geográficamente dispersos y son de gran escala (redes eléctricas, oleoductos, plantas de generación), el IIoT y las inspecciones con drones son transformadores. La capacidad de monitorear la infraestructura a distancia, predecir el rendimiento de transformadores y turbinas, y gestionar la seguridad en entornos de alto riesgo es fundamental. La gestión de activos lineales se beneficia enormemente de la integración de GIS con los sistemas de mantenimiento, permitiendo rastrear y gestionar activos como cables, tuberías y carreteras con una precisión sin precedentes.

En el transporte y la logística, la gestión de flotas es un área clave. El Mantenimiento 4.0 permite un monitoreo detallado del rendimiento de los vehículos, la optimización del consumo de combustible, la gestión de neumáticos y la programación de mantenimiento predictivo para minimizar el tiempo de inactividad de la flota. Esto impacta directamente en la rentabilidad y la eficiencia operativa.

Los desafíos, por supuesto, existen. La inversión inicial en tecnología, la necesidad de mano de obra calificada para operar y analizar los datos, y la resistencia al cambio cultural son obstáculos comunes. Sin embargo, los beneficios a largo plazo superan con creces estos desafíos. La clave está en un enfoque gradual, comenzando con proyectos piloto y escalando a medida que se demuestre el valor.

Conexión Tecnológica: La Plataforma Central del Mantenimiento Inteligente

La piedra angular de cualquier estrategia de Mantenimiento 4.0 es una plataforma tecnológica robusta e integrada. No basta con tener sensores, IA y gemelos digitales por separado; necesitamos un sistema que los una, que centralice la información y que permita una gestión holística de los activos.

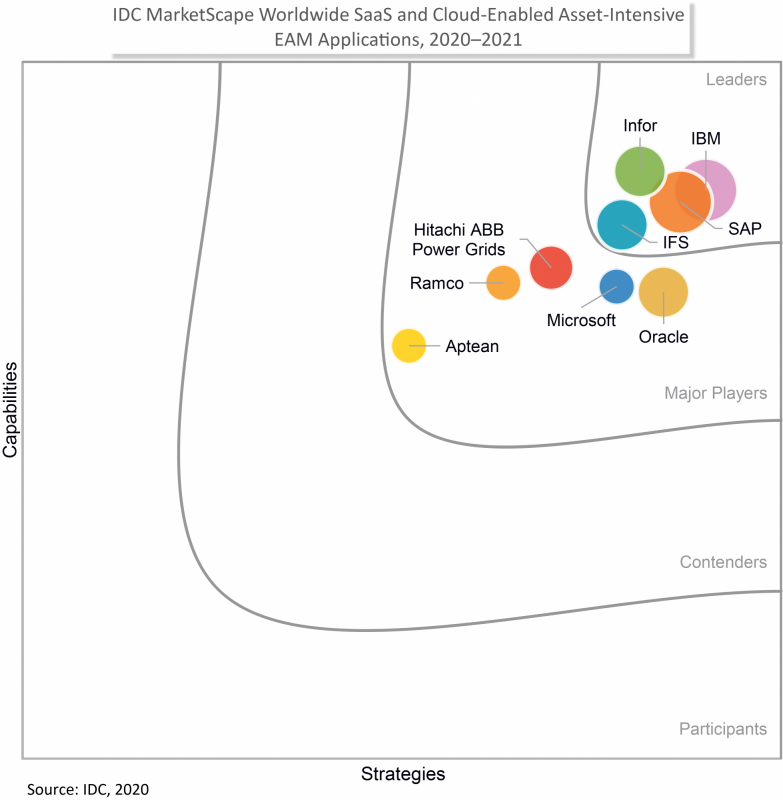

Aquí es donde entra en juego un CMMS (Sistema de Gestión de Mantenimiento Computarizado) o, mejor aún, un EAM (Gestión de Activos Empresariales). Mientras que un CMMS se enfoca principalmente en la gestión de órdenes de trabajo y el inventario de repuestos, un EAM ofrece una visión más amplia, abarcando todo el ciclo de vida del activo, desde su adquisición hasta su desmantelamiento. Un EAM robusto puede integrar la planificación de capital, la gestión de riesgos, el cumplimiento normativo y, por supuesto, la gestión de la información generada por la IA, el IIoT y los Gemelos Digitales.

La capacidad de integrar estos sistemas es crucial. Un EAM debe ser flexible y abierto, permitiendo la conexión con otras aplicaciones empresariales (ERP, GIS, sistemas de control industrial) para garantizar un flujo de datos sin interrupciones. La seguridad de los datos también es primordial, especialmente cuando se maneja información crítica de los activos.

HxGN EAM: El Catalizador para la Excelencia en la Gestión de Activos

En este contexto de transformación digital, HxGN EAM (Enterprise Asset Management) se posiciona como una solución fundamental para cualquier organización que aspire a la excelencia en la gestión de activos y al Mantenimiento 4.0. HxGN EAM no es solo un software; es una plataforma integral diseñada para maximizar el tiempo de actividad, reducir los costos y aumentar la rentabilidad de los activos, adaptándose a las necesidades específicas de cada industria. Desde su arquitectura web hasta sus capacidades avanzadas, HxGN EAM está construido para la era digital.

¿Cómo ayuda HxGN EAM a abordar los desafíos y aprovechar las oportunidades del Mantenimiento 4.0?

- Gestión Integral de Activos: HxGN EAM permite registrar, mantener, estructurar y estandarizar toda la información de los activos, incluyendo su identidad, configuración, estructura, ubicación y un historial de mantenimiento completo. Esto es la base para cualquier iniciativa de IA o Gemelo Digital. Además, rastrea la depreciación del activo utilizando diversas metodologías, lo que es vital para la planificación financiera.

- Módulos de Gestión de Activos y Mantenimiento: La plataforma ofrece una suite completa de módulos básicos, incluyendo:

- Gestión de Trabajo: Controla los procesos de órdenes de trabajo para mantenimiento rutinario, correctivo y preventivo, facilitando la programación de tareas y la asignación de recursos. Permite la generación automática de órdenes de trabajo PM basadas en frecuencias o lecturas de medidor.

- Gestión de Materiales: Optimiza la gestión de piezas y materiales, monitoreando el inventario y automatizando la reposición y el seguimiento de repuestos reparables.

- Gestión de Inspecciones: Facilita el mantenimiento basado en la condición, permitiendo definir puntos de inspección, rutas y generar órdenes de trabajo basadas en los resultados, incluso pronosticando cuándo se alcanzarán los límites de tolerancia. Esto es crucial para integrar datos de sensores IIoT.

- Gestión de Proyectos: Agrupa órdenes de trabajo como un todo coherente con objetivos específicos de recursos, costos y tiempo, ideal para grandes proyectos o paradas de planta.

- Seguridad y Casos: Proporciona herramientas para identificar situaciones peligrosas, materiales y actividades, y controla los riesgos para proteger al personal y el medio ambiente. La gestión de casos permite recopilar datos sobre eventos, incluso aquellos que no requieren una orden de trabajo inmediata.

- Funcionalidades Avanzadas para Mantenimiento 4.0: HxGN EAM se extiende más allá de lo básico con módulos y complementos que habilitan la visión del Mantenimiento 4.0:

- Constraint Optimizer y Asset Investment Planning (AIP): Esta es una adición clave en la versión 11.7. Permite a las empresas crear planes estratégicos a largo plazo para la inversión, renovación o reemplazo de equipos, o para proyectos de capital, utilizando algoritmos de optimización para desplegar el capital de la manera más óptima.

- Mantenimiento Centrado en la Confiabilidad (RCM): Con la versión 11.7, HxGN EAM introduce plantillas RCM y capacidades de mitigación de fallos RCM, lo que facilita la definición y ejecución de análisis de riesgos y la aplicación de estrategias de mitigación para reducir el riesgo general de fallos. Esto es fundamental para un mantenimiento predictivo avanzado.

- Integración GIS: HxGN EAM se integra con sistemas de información geográfica (GIS) como ESRI, permitiendo a los usuarios localizar activos en mapas, visualizar la jerarquía de equipos y crear órdenes de trabajo basadas en ubicaciones geográficas. Esto es vital para aprovechar los datos de inspecciones con drones y para la gestión de activos dispersos.

- HxGN EAM Mobile: Extiende la funcionalidad de EAM a dispositivos móviles (teléfonos inteligentes y tabletas), permitiendo a los técnicos acceder, capturar y gestionar información directamente desde el lugar de trabajo, incluso sin conexión a la red. Esto incluye la visualización de archivos adjuntos como dibujos CAD y hojas de seguridad MSDS.

- OpenCAD y OpenCAD BIM: Proporciona una visualización 2D y 3D de la infraestructura de activos, integrando modelos CAD y BIM (Building Information Modeling) para una comprensión más profunda de la estructura y las relaciones físicas de los elementos. Esto facilita la toma de decisiones para inspecciones y planificación de riesgos.

- Alert Management: Permite buscar datos específicos en la base de datos y enviar correos electrónicos o crear órdenes de trabajo basadas en el análisis de esa información, lo que automatiza las notificaciones y las acciones proactivas.

- Informes Avanzados: HxGN EAM ofrece cientos de informes predefinidos y la capacidad de crear informes personalizados para extraer información valiosa de los datos de los activos.

HxGN EAM es el cerebro que organiza y da sentido a todos los datos generados por el IIoT y analizados por la IA, permitiendo que los Gemelos Digitales se conviertan en herramientas de simulación y optimización invaluables. Para cualquier equipo de mantenimiento que busque no solo sobrevivir sino prosperar en la era del Mantenimiento 4.0, HxGN EAM es una solución que vale la pena explorar en profundidad. Nos brinda la visibilidad y el control que necesitamos para tomar decisiones proactivas y asegurar que nuestros activos sigan siendo productivos, seguros y rentables.