En cualquier planta industrial con trayectoria, existe una división tan antigua como la propia línea de producción: el muro invisible entre el departamento de Compras y el de Operaciones o Mantenimiento. De un lado, tenemos a un equipo de Compras medido por su capacidad para reducir costos, consolidar proveedores y negociar hasta el último céntimo. Del otro, a un equipo de Mantenimiento cuya única misión es mantener los activos en funcionamiento, donde la disponibilidad inmediata de un repuesto crítico vale infinitamente más que su precio en una orden de compra.

Esta desconexión no es producto de la mala voluntad. Es el resultado de sistemas, incentivos y culturas que han evolucionado de forma independiente, creando dos lenguajes distintos para un mismo objetivo: la rentabilidad del negocio. Mientras Compras habla en términos de ahorro y eficiencia de gasto, Mantenimiento habla en términos de tiempo de actividad y confiabilidad. El resultado es una fricción constante, una “sincronización olvidada” que drena recursos, infla los inventarios y, en última instancia, pone en riesgo la capacidad productiva de la organización.

He recorrido el camino desde el piso de la planta hasta la planificación estratégica, y he visto este conflicto manifestarse de innumerables maneras. He visto a mecánicos esconder repuestos “por si acaso”, y a compradores rechazar una marca de rodamientos por céntimos de diferencia, sin entender las consecuencias en la vida útil del activo.

Este artículo no busca señalar culpables, sino explorar las raíces de esta desalineación y proponer un camino estructurado para derribar ese muro. El objetivo es transformar la gestión de Mantenimiento, Reparaciones y Operaciones (MRO) de un campo de batalla departamental a un ecosistema colaborativo y estratégico.

El Origen del Conflicto: ¿Por Qué Compras y Operaciones Hablan Idiomas Diferentes?

Para construir un puente, primero debemos entender la geografía de la división. Los equipos de Compras y Operaciones funcionan bajo marcos de referencia y métricas de éxito (KPIs) fundamentalmente diferentes.

- La Perspectiva de Compras: El mundo de un profesional de compras está gobernado por la optimización del gasto. Sus directrices son claras: negociar precios favorables, consolidar el poder de compra con menos proveedores, asegurar condiciones de pago ventajosas y minimizar la variación del precio de compra (PPV). Desde su punto de vista, un motor, una válvula o un sensor son, en esencia, un SKU (Stock Keeping Unit) con un costo asociado. Su objetivo es adquirir ese SKU al menor costo posible que cumpla con una especificación básica.

- La Perspectiva de Operaciones y Mantenimiento: El equipo de mantenimiento vive en una realidad completamente distinta. Su éxito se mide en la disponibilidad de los activos, la reducción del Tiempo Medio Entre Fallas (MTBF) y la rapidez del Tiempo Medio para Reparar (MTTR). Para ellos, un repuesto no es un simple SKU; es la pieza clave que puede prevenir una parada de línea que cuesta decenas o incluso cientos de miles de dólares por hora. La calidad, la compatibilidad exacta y, sobre todo, la disponibilidad inmediata, superan con creces cualquier pequeño ahorro en el costo de adquisición.

Esta divergencia de prioridades crea un ciclo de desconfianza. Mantenimiento percibe a Compras como un obstáculo burocrático que no comprende la urgencia operativa. Compras ve a Mantenimiento como un departamento que gasta sin control y no se adhiere a los procesos. Ninguna de las dos percepciones es enteramente correcta, pero en ausencia de una estrategia unificada, se convierten en la realidad funcional de la empresa.

Las Consecuencias de la Desalineación: Un Drenaje Silencioso de Recursos

Cuando Compras y Operaciones no están sincronizados, las consecuencias repercuten en toda la organización. No se trata solo de discusiones en las reuniones; el impacto financiero es real, medible y, a menudo, masivo.

- Exceso de Inventario y Capital de Trabajo Atado: La falta de confianza en la cadena de suministro lleva a Mantenimiento a crear sus propios “almacenes fantasma”. Los técnicos acumulan piezas críticas por temor a que no estén disponibles cuando las necesiten. Esto conduce directamente a la compra de duplicados y a un inventario obsoleto. Este exceso de stock representa capital de trabajo inmovilizado, ocupando espacio y perdiendo valor. Las optimizaciones en esta área pueden llevar a reducciones de capital de trabajo de entre un 10-20%.

- Aumento del Tiempo de Inactividad (Downtime): Una parada de producción es el peor escenario para cualquier fabricante, y el 82% de las empresas han experimentado al menos una en los últimos tres años. Una parte significativa de este tiempo de inactividad no se debe a la reparación en sí, sino al tiempo perdido buscando el repuesto correcto. Cuando los datos no son fiables o el material no está donde debería, los equipos pierden horas valiosas, y cada hora tiene un costo astronómico.

- Compras de Emergencia y Sobreprecios: La consecuencia directa de no tener una pieza a tiempo es la compra de emergencia. Esto implica pagar tarifas premium por envío acelerado, a menudo comprando al primer proveedor disponible en lugar del más competitivo, y perdiendo todo el poder de negociación.

- Baja Confiabilidad de los Datos: La desconfianza en el proceso genera desconfianza en los sistemas. Si el equipo de Mantenimiento no cree que los datos del EAM o CMMS reflejen la realidad, recurrirán a sus propias hojas de cálculo. Esto crea silos de información, haciendo imposible tener una visión única y fiable del inventario. La falta de confianza en los datos se convierte en una barrera para cualquier iniciativa de mejora.

Hacia la Sincronización: Pilares para Construir un Puente entre Departamentos

La alineación no ocurre por casualidad; requiere un diseño organizacional deliberado. Se fundamenta en tres pilares esenciales que transforman la relación de adversarios a socios estratégicos.

Pilar 1: Objetivos Compartidos y KPIs Unificados

El primer paso es romper los silos departamentales a nivel de incentivos. En lugar de medir a Compras únicamente por el ahorro y a Mantenimiento por el uptime, la dirección debe implementar KPIs compartidos que obliguen a la colaboración.

- Costo Total de Propiedad (TCO): Este indicador va más allá del precio de compra. Considera el costo de adquisición, el almacenamiento, la vida útil del repuesto, el impacto en el consumo de energía del activo y el costo de la falla. Obliga a Compras a pensar en la calidad y a Mantenimiento a considerar el costo.

- Disponibilidad de Materiales Críticos (Critical Spares Availability): Un KPI que mide el porcentaje de repuestos críticos que están disponibles en el almacén cuando se necesitan. Esto alinea a ambos equipos hacia un objetivo común de mitigación de riesgos.

- Tasa de Cumplimiento del Plan de Mantenimiento: Mide cuántas tareas de mantenimiento planificado se completaron a tiempo. Su éxito depende tanto de la planificación de Mantenimiento como de la capacidad de Compras para asegurar la disponibilidad de los materiales necesarios.

Pilar 2: Comunicación Estructurada y Procesos Claros

La buena voluntad no es suficiente. La colaboración debe estar integrada en los procesos diarios.

- Reuniones S&OP (Sales and Operations Planning) para MRO: Establecer reuniones periódicas y estructuradas donde Mantenimiento presente sus planes y previsiones, y Compras comparta información sobre el mercado de proveedores, plazos de entrega y oportunidades de consolidación.

- Gestión Conjunta de la Lista de Críticos: La definición de qué repuestos son “críticos” no puede ser una decisión unilateral de Mantenimiento. Debe ser un proceso conjunto donde se evalúe el impacto de la falla (aporte de Operaciones) y el riesgo de la cadena de suministro (aporte de Compras).

- Proceso Formal de Catalogación: Crear un flujo de trabajo claro y obligatorio para introducir nuevos materiales en el sistema, con la participación y aprobación de ambos departamentos. Esto evita la creación de duplicados y asegura que se capture toda la información necesaria desde el principio.

Pilar 3: Una Única Fuente de Verdad (Single Source of Truth)

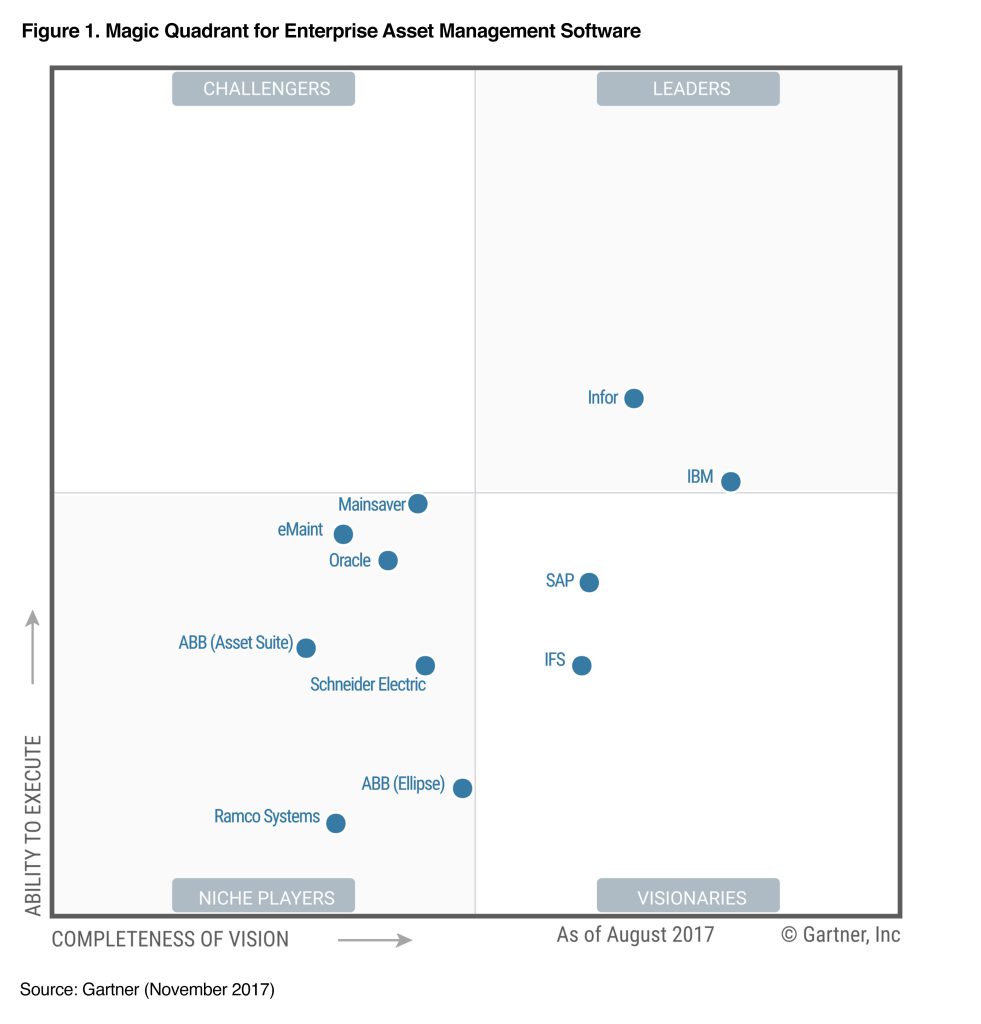

Ambos pilares anteriores dependen de este último: un sistema centralizado y fiable que ambos departamentos utilicen y en el que confíen. Las hojas de cálculo, las bases de datos personales y la “intuición” son los enemigos de la sincronización. Un sistema de gestión de activos empresariales o un sistema de gestión de mantenimiento computarizado robusto debe ser el repositorio central de toda la información de MRO. Sin embargo, muchas empresas descubren que sus sistemas ERP tradicionales, aunque excelentes para las finanzas, carecen del contexto y la granularidad necesarios para una gestión de MRO eficaz.

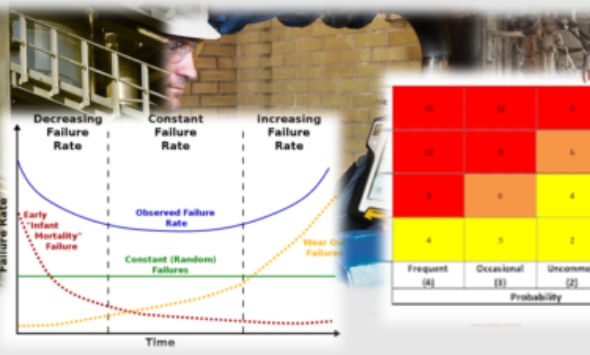

El Rol de los Tipos de Mantenimiento en la Demanda de Inventario

La estrategia de inventario debe estar directamente ligada a los tipos de mantenimiento que la organización ejecuta. La desalineación se agrava cuando Compras no comprende cómo estas estrategias impactan la demanda.

- Mantenimiento Correctivo (Reactivo): Es el “apaga incendios”. La demanda es impredecible y urgente. Aquí es donde la falta de un inventario de seguridad bien definido y la confianza en la cadena de suministro causan el mayor daño, llevando a paradas prolongadas y compras de emergencia.

- Mantenimiento Preventivo (Basado en Tiempo/Uso): Genera una demanda predecible. Los planes de mantenimiento en el CMMS o EAM deberían generar automáticamente una lista de necesidades de materiales con meses de antelación. Esta es la oportunidad más sencilla para la colaboración: Mantenimiento planifica y Compras ejecuta las adquisiciones de forma ordenada y económica.

- Mantenimiento Predictivo (Basado en Condición): Introduce una demanda planificada pero dinámica. Una alerta de vibración puede indicar que un motor necesita ser reemplazado en las próximas semanas. Esto requiere una cadena de suministro ágil, donde Compras pueda reaccionar rápidamente a una necesidad que no era urgente ayer, pero que lo será pronto.

Una estrategia de inventario MRO alineada es aquella que puede soportar eficientemente los tres tipos de mantenimiento, minimizando el riesgo en el correctivo y optimizando los costos en el preventivo y predictivo.

La Conexión Tecnológica: La IA como Traductor Universal

El desafío fundamental para lograr una fuente única de verdad es la enorme cantidad y la pobre calidad de los datos de MRO. Descripciones inconsistentes, duplicados, falta de especificaciones… es un volumen de información que supera la capacidad humana de análisis. Aquí es donde la tecnología moderna, específicamente la Inteligencia Artificial (IA), actúa como un catalizador para la sincronización.

La IA no es una solución mágica, sino una herramienta poderosa que puede interpretar y armonizar los datos que ya existen, sin necesidad de proyectos de limpieza manual que duran años y cuestan fortunas. Funciona como un “traductor universal” entre la visión de Compras y la de Operaciones.

Plataformas de inteligencia de materiales utilizan IA para analizar los datos de MRO de diferentes sistemas y fuentes, proporcionando información objetiva que ambos departamentos pueden usar para tomar decisiones. En lugar de discutir sobre opiniones o “instintos”, pueden analizar una recomendación basada en datos. La IA puede identificar inventario duplicado con descripciones diferentes, predecir niveles de stock óptimos basados en el consumo real y el riesgo, y proporcionar una visibilidad completa del inventario a través de toda la red de la empresa. Esto fomenta la confianza en los datos y, por extensión, entre los equipos.

Verusen: El Puente de Inteligencia para Alinear Compras y Operaciones

Pensemos en los sistemas de gestión de activos empresariales, como la robusta plataforma HxGN EAM. Estas herramientas son excepcionales para estructurar los procesos de trabajo, programar los distintos tipos de mantenimiento y gestionar el ciclo de vida de las órdenes de compra y los activos. Establecen la base operativa, el ‘cómo’ y el ‘cuándo’ del mantenimiento.

Sin embargo, la eficacia de cualquier proceso depende de la calidad de los datos que lo alimentan. Aquí es donde la sinergia con Verusen se vuelve transformadora. Verusen no compite con una plataforma como HxGN EAM. Actúa como una capa de inteligencia de materiales que se conecta a la rica fuente de datos transaccionales de un EAM o ERP para limpiarla, armonizarla y extraer un valor que antes estaba oculto.

- Armonización de Datos sin Proyectos Interminables: Verusen utiliza IA para armonizar datos de materiales dispares de múltiples sistemas, proporcionando rápidamente una visión unificada sin un costoso proyecto de limpieza manual. Esto valida los datos existentes y construye una base de confianza para que Compras y Operaciones trabajen desde la misma página.

- Visibilidad Total de la Red como Base para la Colaboración: Verusen proporciona a los equipos una vista única de sus necesidades de suministro e inventario. Un técnico ya no está ciego a lo que existe en una planta hermana. Con capacidades de búsqueda global, pueden localizar una pieza necesaria en cualquier parte de la red, reduciendo drásticamente las compras de emergencia y el tiempo de inactividad de los activos.

- Decisiones Objetivas que Satisfacen a Ambos Departamentos: La plataforma elimina la subjetividad del proceso de toma de decisiones.

- Para Compras: Ofrece recomendaciones claras sobre oportunidades de reducción de gastos y optimización del capital de trabajo, identificando un inventario que puede ser reducido o eliminado de forma segura. Esto les permite alcanzar sus objetivos de ahorro sin aumentar el riesgo.

- Para Operaciones: Mitiga el riesgo al identificar materiales en peligro de agotamiento y asegurar la disponibilidad para el tiempo de actividad de la producción. Esto proporciona la tranquilidad de que los repuestos críticos estarán allí cuando se necesiten.

- Resultados Medibles y Rápidos: El enfoque de Verusen está diseñado para ofrecer valor en 60-90 días. Los casos de estudio demuestran la capacidad de identificar millones en oportunidades de ahorro en menos de 45 días y lograr retornos de inversión significativos en menos de un año. Esta rápida obtención de valor valida la inversión y acelera la adopción de un enfoque más colaborativo.

Conclusión: Una Sincronización Necesaria

La desalineación entre Compras y Operaciones no es una característica inevitable del panorama industrial; es una falla sistémica que puede y debe ser corregida. Superarla requiere un esfuerzo consciente y un liderazgo que valore la colaboración por encima de los silos.El camino implica redefinir el éxito con objetivos compartidos, formalizar la comunicación y, fundamentalmente, unificar a los equipos sobre una base de inteligencia de datos en la que puedan confiar. Al aprovechar plataformas como Verusen para limpiar el ruido, iluminar las oportunidades y proporcionar una visión compartida de la realidad, las organizaciones pueden finalmente lograr esa sincronización olvidada. El resultado no es solo un inventario MRO optimizado, sino una operación más resiliente, ágil y, en última instancia, más rentable, lista para enfrentar los desafíos del futuro.