En el dinámico y desafiante panorama industrial, la gestión eficiente del mantenimiento es un pilar fundamental para el éxito empresarial. No se trata solo de “arreglar lo que se rompe”, sino de implementar una estrategia proactiva que garantice la confiabilidad de los activos, minimice los costos y maximice la productividad. Los indicadores de mantenimiento son la brújula que nos guía en este camino, proporcionando información valiosa sobre el rendimiento de nuestros equipos, la eficacia de nuestros procesos y la eficiencia de nuestro equipo humano.

En este artículo exhaustivo, profundizaremos en el mundo de los indicadores de mantenimiento, explorando en detalle los diferentes tipos, su importancia crítica y cómo su implementación efectiva, respaldada por herramientas tecnológicas, puede transformar la gestión de activos en cualquier industria.

La Importancia Estratégica de los Indicadores de Mantenimiento

Los indicadores de mantenimiento son mucho más que simples números, son el reflejo de la salud de nuestras operaciones y la base para la toma de decisiones estratégicas. Su importancia radica en su capacidad para:

Proporcionar Visibilidad y Control: Los indicadores de mantenimiento nos permiten tener una visión clara y precisa del estado de nuestros activos, identificando problemas potenciales antes de que se conviertan en crisis. Esto nos brinda el control necesario para tomar medidas correctivas de manera oportuna.

Impulsar la Mejora Continua: Al monitorear los indicadores de mantenimiento a lo largo del tiempo, podemos identificar tendencias, evaluar la eficacia de nuestras acciones y realizar ajustes para mejorar continuamente nuestros procesos y resultados.

Optimizar la Asignación de Recursos: Los indicadores de mantenimiento nos ayudan a priorizar las tareas de mantenimiento, asignar los recursos de manera eficiente y evitar el desperdicio de tiempo y dinero en actividades que no generan valor.

Reducir Costos y Maximizar la Rentabilidad: Al prevenir fallas, optimizar el consumo de repuestos y prolongar la vida útil de los activos, los indicadores de mantenimiento contribuyen directamente a la reducción de costos y al aumento de la rentabilidad.

Garantizar la Seguridad y la Sostenibilidad: Los indicadores de mantenimiento nos permiten asegurar que los equipos operen en condiciones seguras, minimizando el riesgo de accidentes y contribuyendo a la sostenibilidad ambiental, al optimizar el consumo de energía y recursos.

Tipos de Indicadores de Mantenimiento: Un Análisis Detallado

Existen una amplia variedad de indicadores de mantenimiento que se pueden utilizar, y la elección de los más adecuados dependerá de las necesidades específicas de cada organización. A continuación, explicaremos algunos de los más importantes, con ejemplos prácticos de su aplicación en diferentes industrias:

Tiempo Medio Entre Fallos (MTBF – Mean Time Between Failures):

Definición: El MTBF mide el tiempo promedio que un activo funciona sin fallar. Es un indicador clave de la confiabilidad de un equipo o sistema.

Importancia: Un MTBF alto indica una mayor confiabilidad, mientras que un MTBF bajo sugiere que el activo es propenso a fallas. El MTBF se utiliza para predecir cuándo es probable que ocurra una falla y para programar el mantenimiento preventivo de manera proactiva.

Ejemplos de Uso:

Industria Minera: En una mina en Chile, el MTBF de los camiones de acarreo es un indicador crítico. Un MTBF bajo puede significar retrasos en la producción y mayores costos de mantenimiento. Al monitorear el MTBF y analizar las causas de las fallas, la empresa puede implementar mejoras en el mantenimiento y la operación de los camiones.

Industria Manufacturera: En una fábrica de alimentos en México, el MTBF de las líneas de envasado es esencial. Las fallas en estas líneas pueden detener la producción y generar pérdidas significativas. Al utilizar el MTBF para identificar los equipos más críticos y programar el mantenimiento preventivo, la empresa puede minimizar el tiempo de inactividad y garantizar la entrega oportuna de los productos.

Industria de Energía: En una planta de generación eléctrica en Colombia, el MTBF de las turbinas es un indicador clave. Las fallas en las turbinas pueden interrumpir el suministro de energía y tener un impacto negativo en la economía. Al monitorear el MTBF y realizar un mantenimiento predictivo, la empresa puede evitar fallas catastróficas y garantizar la confiabilidad del suministro eléctrico.

Tiempo Medio de Reparación (MTTR – Mean Time To Repair):

Definición: El MTTR mide el tiempo promedio que se tarda en reparar un activo después de una falla. Es un indicador de la eficiencia del equipo de mantenimiento y la disponibilidad de repuestos.

Importancia: Un MTTR bajo indica una mayor eficiencia en la reparación, mientras que un MTTR alto sugiere que el proceso de reparación es lento o ineficiente. El MTTR se utiliza para identificar áreas de mejora en el proceso de mantenimiento y para optimizar la gestión de repuestos.

Ejemplos de Uso:

Industria del Transporte: En una empresa de transporte público en Argentina, el MTTR de los autobuses es un indicador importante. Un MTTR alto puede significar que los autobuses están fuera de servicio durante más tiempo, lo que afecta la disponibilidad del servicio y la satisfacción de los pasajeros. Al analizar las causas del MTTR y mejorar los procesos de reparación, la empresa puede reducir el tiempo de inactividad de los autobuses y mejorar la calidad del servicio.

Industria de la Salud: En un hospital en Brasil, el MTTR de los equipos médicos es crucial. Las fallas en estos equipos pueden poner en riesgo la vida de los pacientes. Al monitorear el MTTR y garantizar la disponibilidad de repuestos y personal capacitado, el hospital puede minimizar el tiempo de inactividad de los equipos y brindar una atención médica de calidad.

Industria de Petróleo y Gas: En una plataforma petrolera en el mar Caribe, el MTTR de los equipos de perforación es un indicador crítico. Las fallas en estos equipos pueden detener la producción y generar pérdidas económicas significativas. Al utilizar el MTTR para identificar los cuellos de botella en el proceso de reparación y mejorar la logística de repuestos, la empresa puede reducir el tiempo de inactividad de los equipos y optimizar la producción.

Disponibilidad del Activo:

Definición: La disponibilidad del activo mide el porcentaje de tiempo que un activo está disponible para operar. Es un indicador de la confiabilidad general del activo y el impacto del mantenimiento en la producción.

Importancia: Una alta disponibilidad indica que el activo está funcionando correctamente y está disponible cuando se necesita, mientras que una baja disponibilidad sugiere que el activo está fuera de servicio con frecuencia. La disponibilidad se utiliza para evaluar la eficacia de la estrategia de mantenimiento y para identificar los activos que requieren mayor atención.

Ejemplos de Uso:

Industria de Alimentos y Bebidas: En una planta de procesamiento de alimentos en Perú, la disponibilidad de las líneas de producción es esencial. Las fallas en estas líneas pueden detener la producción y generar pérdidas significativas. Al monitorear la disponibilidad y analizar las causas del tiempo de inactividad, la empresa puede implementar mejoras en el mantenimiento y la operación de las líneas.

Industria Química: En una planta química en Colombia, la disponibilidad de los reactores es un indicador clave. Las fallas en los reactores pueden interrumpir la producción y generar riesgos de seguridad. Al utilizar la disponibilidad para identificar los equipos más críticos y programar el mantenimiento preventivo, la empresa puede minimizar el tiempo de inactividad y garantizar la seguridad de las operaciones.

Industria Automotriz: En una planta de ensamblaje de automóviles en México, la disponibilidad de los robots de soldadura es crucial. Las fallas en estos robots pueden detener la producción y afectar la calidad de los vehículos. Al monitorear la disponibilidad y realizar un mantenimiento predictivo, la empresa puede evitar fallas catastróficas y garantizar la eficiencia de la producción.

Costo de Mantenimiento:

Definición: El costo de mantenimiento mide el costo total del mantenimiento, incluyendo mano de obra, repuestos, materiales y otros gastos relacionados.

Importancia: El costo de mantenimiento es un indicador clave de la eficiencia de la gestión del mantenimiento. Un costo de mantenimiento alto puede indicar que los procesos de mantenimiento son ineficientes o que los activos están fallando con frecuencia. El costo de mantenimiento se utiliza para controlar los gastos de mantenimiento, optimizar el presupuesto y evaluar el retorno de la inversión en mantenimiento.

Ejemplos de Uso:

Industria Hotelera: En una cadena de hoteles en el Caribe, el costo de mantenimiento de las instalaciones es un indicador importante. Un costo de mantenimiento alto puede afectar la rentabilidad de los hoteles. Al analizar los componentes del costo de mantenimiento y buscar oportunidades para reducir gastos, la cadena puede mejorar su eficiencia y rentabilidad.

Industria de la Construcción: En una empresa constructora en Brasil, el costo de mantenimiento de la maquinaria pesada es crucial. Las fallas en esta maquinaria pueden retrasar los proyectos y generar pérdidas económicas significativas. Al monitorear el costo de mantenimiento y optimizar la gestión de repuestos y el mantenimiento preventivo, la empresa puede reducir los gastos y mejorar la rentabilidad de los proyectos.

Industria de Telecomunicaciones: En una empresa de telecomunicaciones en Argentina, el costo de mantenimiento de la red de telecomunicaciones es un indicador clave. Las fallas en la red pueden interrumpir los servicios y afectar la satisfacción de los clientes. Al utilizar el costo de mantenimiento para identificar las áreas donde se pueden reducir gastos y mejorar la eficiencia, la empresa puede optimizar sus operaciones y mejorar su rentabilidad.

Cumplimiento del Mantenimiento Preventivo (PM):

Definición: El cumplimiento del mantenimiento preventivo mide el porcentaje de tareas de mantenimiento preventivo que se completan a tiempo.

Importancia: El mantenimiento preventivo es esencial para prevenir fallas y prolongar la vida útil de los activos. Un alto cumplimiento del PM indica que el mantenimiento preventivo se está realizando de manera efectiva, mientras que un bajo cumplimiento sugiere que el mantenimiento preventivo se está descuidando. El cumplimiento del PM se utiliza para asegurar que el mantenimiento preventivo se realice de manera oportuna y para identificar las áreas donde se pueden mejorar los procesos de planificación y programación del mantenimiento.

Ejemplos de Uso:

Industria Farmacéutica: En una empresa farmacéutica en Colombia, el cumplimiento del PM de los equipos de producción es crucial. Las fallas en estos equipos pueden afectar la calidad de los medicamentos y poner en riesgo la salud de los pacientes. Al monitorear el cumplimiento del PM y garantizar que las tareas de mantenimiento se realicen a tiempo, la empresa puede asegurar la calidad de los productos y la seguridad de los pacientes.

Industria Aeroespacial: En una empresa de mantenimiento de aeronaves en Brasil, el cumplimiento del PM de las aeronaves es esencial. Las fallas en las aeronaves pueden tener consecuencias catastróficas. Al utilizar el cumplimiento del PM para asegurar que el mantenimiento se realice de acuerdo con los estándares de seguridad, la empresa puede garantizar la seguridad de los vuelos y la confiabilidad de las aeronaves.

Industria de Transporte Ferroviario: En una empresa de transporte ferroviario en México, el cumplimiento del PM de los trenes es un indicador clave. Las fallas en los trenes pueden causar retrasos y accidentes. Al monitorear el cumplimiento del PM y garantizar que el mantenimiento se realice de manera oportuna, la empresa puede asegurar la seguridad de los pasajeros y la eficiencia del servicio.

Backlog de Mantenimiento:

Definición: El backlog de mantenimiento mide la cantidad de trabajo de mantenimiento pendiente.

Importancia: Un backlog de mantenimiento alto puede indicar que el equipo de mantenimiento está sobrecargado de trabajo o que los procesos de planificación y programación del mantenimiento son ineficientes. Un backlog de mantenimiento bajo sugiere que el equipo de mantenimiento está trabajando de manera eficiente y que las tareas de mantenimiento se están completando a tiempo. El backlog de mantenimiento se utiliza para evaluar la carga de trabajo del equipo de mantenimiento, identificar la necesidad de recursos adicionales y optimizar los procesos de planificación y programación del mantenimiento.

Ejemplos de Uso:

Industria de Servicios Públicos: En una empresa de servicios públicos en Argentina, el backlog de mantenimiento de la red de distribución de agua es un indicador importante. Un backlog alto puede significar que las fugas de agua no se están reparando a tiempo, lo que genera pérdidas de agua y afecta la calidad del servicio. Al monitorear el backlog y asignar los recursos necesarios para reparar las fugas, la empresa puede reducir las pérdidas de agua y mejorar la calidad del servicio.

Industria de Centros Comerciales: En un centro comercial en Colombia, el backlog de mantenimiento de las instalaciones es crucial. Un backlog alto puede significar que las reparaciones y el mantenimiento de las instalaciones no se están realizando a tiempo, lo que afecta la experiencia de los clientes. Al monitorear el backlog y priorizar las tareas de mantenimiento, el centro comercial puede garantizar la comodidad y la seguridad de los clientes.

Industria de Parques de Diversiones: En un parque de diversiones en México, el backlog de mantenimiento de las atracciones es un indicador clave. Un backlog alto puede significar que las atracciones no están disponibles para los visitantes, lo que afecta la satisfacción de los clientes. Al monitorear el backlog y programar el mantenimiento de manera eficiente, el parque de diversiones puede garantizar la disponibilidad de las atracciones y la satisfacción de los visitantes.

Dejando Atrás el Papel y las Hojas de Cálculo: Un Cambio Necesario

En la era digital, la gestión del mantenimiento con papel y hojas de cálculo es una práctica obsoleta e ineficiente. Estas herramientas presentan limitaciones significativas que dificultan la gestión efectiva de los indicadores de mantenimiento y la optimización de la estrategia de mantenimiento.

Algunas de las principales limitaciones del papel y las hojas de cálculo son:

- Ineficiencia en la Recopilación y Análisis de Datos: La recopilación y el análisis de datos en papel y hojas de cálculo son procesos manuales que consumen mucho tiempo y esfuerzo.

- Propensión a Errores: La entrada manual de datos es propensa a errores humanos, lo que puede afectar la precisión de los indicadores de mantenimiento y la toma de decisiones.

- Falta de Visibilidad y Control: El papel y las hojas de cálculo dificultan la visualización de los indicadores de mantenimiento y la identificación de tendencias y problemas potenciales.

- Dificultad para la Colaboración: El papel y las hojas de cálculo dificultan la colaboración entre los diferentes miembros del equipo de mantenimiento y otros departamentos de la organización.

- Falta de Integración: El papel y las hojas de cálculo no se integran con otros sistemas empresariales, lo que dificulta el intercambio de información y la automatización de procesos.

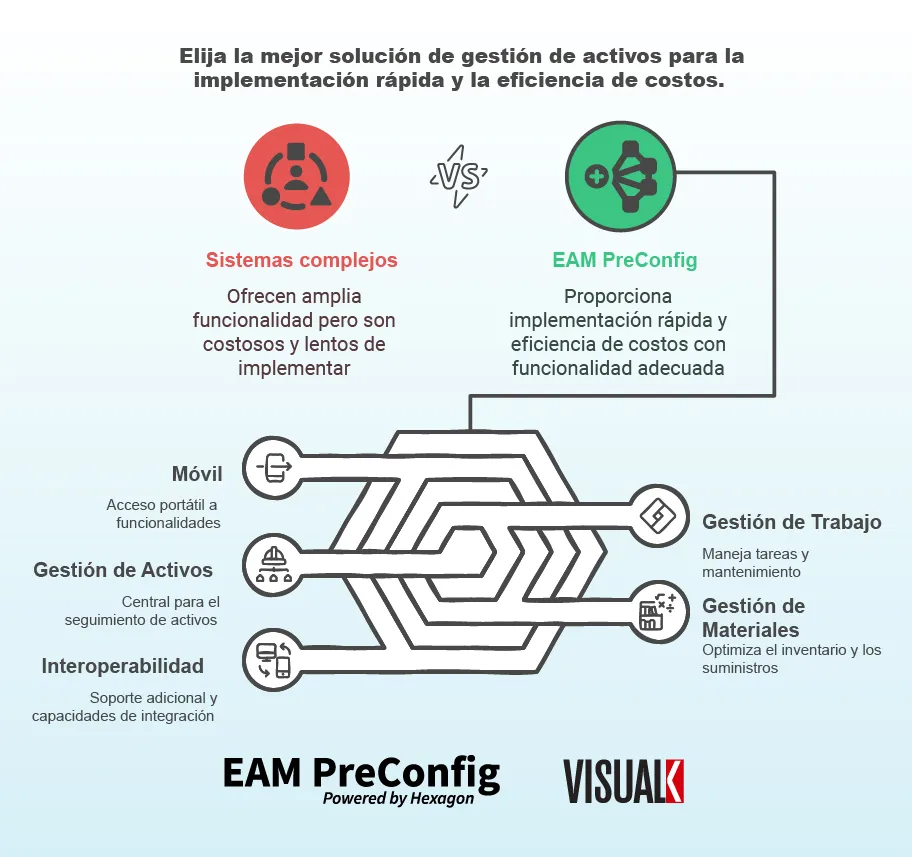

La función transformadora de un software como HxGN EAM

La gestión efectiva de los indicadores de mantenimiento requiere una herramienta poderosa que permita recopilar, analizar y visualizar los datos de manera eficiente. Un software EAM (Enterprise Asset Management) como HxGN EAM es la solución ideal.

Conclusión: El Futuro del Mantenimiento

Los indicadores de mantenimiento son herramientas esenciales para optimizar la gestión de activos y garantizar la eficiencia y la rentabilidad de las operaciones Su implementación efectiva, respaldada por un software EAM como HxGN EAM, permite a las empresas:

- Mejorar la Confiabilidad de los Activos: Al prevenir fallas y optimizar el mantenimiento, las empresas pueden aumentar la disponibilidad y la confiabilidad de sus activos.

- Reducir los Costos de Mantenimiento: Al optimizar el consumo de repuestos, minimizar el tiempo de inactividad no planificado y prolongar la vida útil de los activos, las empresas pueden reducir significativamente los costos de mantenimiento.

- Aumentar la Productividad: Al garantizar que los activos estén disponibles y funcionando correctamente, las empresas pueden aumentar la productividad y la eficiencia de sus operaciones.

- Mejorar la Seguridad: Al identificar y corregir problemas potenciales antes de que se conviertan en fallas, las empresas pueden reducir el riesgo de accidentes y garantizar la seguridad de sus empleados y clientes.

- Contribuir a la Sostenibilidad: Al optimizar el consumo de energía y recursos, y al reducir la generación de residuos, las empresas pueden minimizar su impacto ambiental y contribuir a la sostenibilidad del planeta.

- Impulsar la Innovación: Al proporcionar información valiosa sobre el rendimiento de los activos y la eficacia del mantenimiento, los indicadores de mantenimiento pueden ayudar a las empresas a identificar oportunidades para la innovación y la mejora continua.

- Asegurar la Competitividad: En un mercado global cada vez más competitivo, la gestión eficiente del mantenimiento es un factor clave para el éxito empresarial. Al implementar indicadores de mantenimiento y un software EAM, las empresas pueden optimizar sus operaciones, reducir costos y mejorar su competitividad.

¿Estás listo para llevar tu gestión de mantenimiento al siguiente nivel? ¡Contáctanos hoy mismo para descubrir cómo HxGN EAM y otras tecnologías innovadoras pueden ayudarte a optimizar tus operaciones, reducir costos y mejorar tu competitividad!