En el mundo de la gestión de activos y el mantenimiento, se ha llegado a una conclusión firme a lo largo de los años: la habilidad y la dedicación de un buen equipo técnico son el activo más valioso de cualquier operación. Se ha visto a técnicos realizar diagnósticos complejos bajo presión, mostrando un ingenio que ningún manual podría enseñar. Sin embargo, también se sabe de cómo ese mismo talento invaluable se ve neutralizado, no por una falla mecánica desconcertante, sino por un desafío mucho más mundano: la incapacidad de encontrar un simple repuesto.

La escena es familiar para muchos de nosotros. Un activo crítico se detiene, la producción se paraliza y cada minuto que pasa se traduce en pérdidas. El técnico identifica el problema con rapidez, pero ahí comienza un segundo cronómetro, uno que mide el tiempo de búsqueda. La consulta en el sistema es ambigua, los registros no son de fiar y lo que debería ser un trámite de minutos se convierte en una cacería frustrante que puede durar horas.

Este no es un fallo del personal. Es un fallo sistémico, un síntoma de una visibilidad deficiente en el inventario de Mantenimiento, Reparación y Operaciones (MRO). El objetivo de este análisis es explorar el impacto profundo que una visibilidad clara del inventario tiene sobre la eficiencia operativa y, más importante aún, discutir las estrategias y fórmulas comprobadas para pasar de la incertidumbre de las horas a la certeza de los segundos.

El Costo Real del Tiempo Perdido: Más Allá del Cronómetro

Cuando un técnico busca una pieza, el costo va mucho más allá de su salario por hora. Se trata de un efecto dominó que recorre toda la cadena de valor de la empresa. Para comprender la magnitud del problema, debemos clasificar sus costos.

Costos Directos y Evidentes

Son los más fáciles de calcular y, aun así, a menudo se subestiman.

- Costo de Mano de Obra Inactiva: No solo es el tiempo del técnico principal; a menudo involucra a supervisores, ayudantes e incluso personal de operaciones que colabora en la búsqueda.

- Costo del Tiempo de Inactividad del Activo: Este es el verdadero gigante financiero. El tiempo que una máquina está fuera de línea tiene un costo por hora que puede ser astronómico, dependiendo de la industria. Las cifras promedio hablan por sí solas: en la industria automotriz, puede alcanzar $1.3 millones por hora, mientras que en bienes de consumo masivo (CPG) ronda los $23,500 por hora.

Costos Indirectos y Ocultos

Aquí es donde la falta de visibilidad causa el mayor daño a largo plazo, de formas que no siempre son evidentes en un balance general.

- Compras de Emergencia: ¿Cuántas veces se ha pagado un sobreprecio por envío urgente de una pieza que, semanas después, se descubre que ya existía en otro almacén de la misma compañía?.

- Baja Moral y Frustración: Un equipo que constantemente lucha contra su propio sistema de inventario es un equipo que se desgasta. La frustración conduce a la complacencia y a la pérdida de personal valioso.

- “Canibalización” de Activos: En la desesperación, se recurre a quitar piezas de otros equipos, creando futuros problemas y desorden en el registro de activos.

- Obsolescencia y Exceso de Inventario: El miedo a no tener una pieza lleva a la sobrecompra “por si acaso”, atando capital de trabajo en materiales que pueden caducar, oxidarse o volverse obsoletos.

La Fórmula del Tiempo de Búsqueda: Un Diagnóstico Necesario

Para que la dirección comprenda la escala del problema, es útil traducirlo a un lenguaje numérico. No se necesitan algoritmos complejos, sino fórmulas conceptuales que expongan la realidad de la operación.

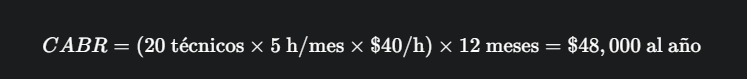

Fórmula 1: Costo Anual de Búsqueda de Repuestos (CABR)

Esta fórmula simple revela el costo directo de la mano de obra dedicada exclusivamente a la búsqueda de piezas.

CABR=(Nt×Hb×Ch)×12

Donde:

- Nt = Número total de técnicos en el equipo.

- Hb = Promedio de horas que cada técnico dedica a la búsqueda de piezas al mes.

- Ch = Costo promedio por hora del técnico (incluyendo salario y prestaciones).

Ejemplo Práctico: Imaginemos una planta con 20 técnicos (Nt=20). Si, de forma conservadora, cada uno pierde solo 5 horas al mes buscando piezas (Hb=5) y el costo por hora es de $40 (Ch=40), el cálculo sería:

Casi cincuenta mil dólares anuales gastados sólo en la acción de buscar. Este monto no incluye ni un solo centavo del costo del tiempo de inactividad del activo, que es órdenes de magnitud mayor.

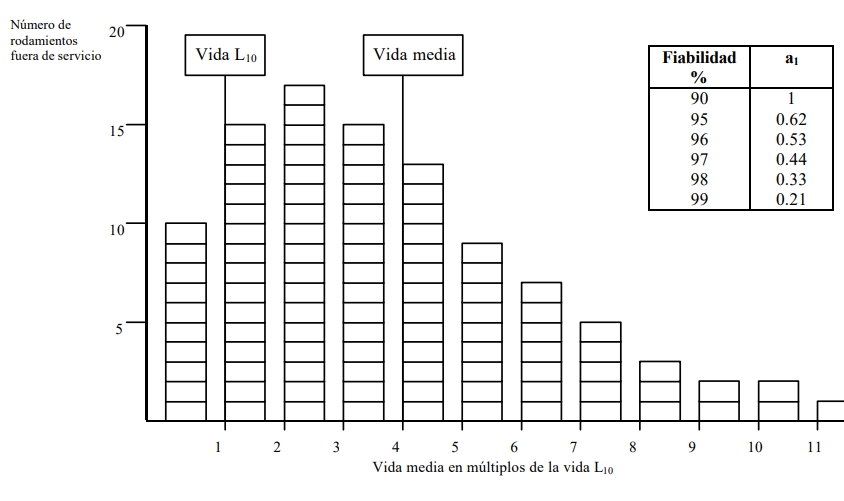

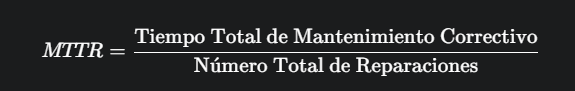

Fórmula 2: El Impacto Directo en el Tiempo Medio de Reparación (MTTR)

El MTTR (Mean Time to Repair) es uno de los indicadores de rendimiento (KPI) más críticos en mantenimiento. Su fórmula es:

La clave está en descomponer el “Tiempo Total de Mantenimiento”. Generalmente, incluye: Tiempo de Diagnóstico + Tiempo de Búsqueda de Piezas + Tiempo de Reparación Activa + Tiempo de Verificación

De todos estos componentes, el Tiempo de Búsqueda de Piezas es el más volátil y el que presenta la mayor oportunidad de mejora. Mientras que el tiempo de reparación puede depender de la complejidad de la tarea, el tiempo de búsqueda debería ser casi nulo. Reducir este componente de horas a minutos (o segundos) tiene un impacto directo y medible en la reducción del MTTR, lo que demuestra una mayor eficiencia del departamento.

Las Causas Raíz de la Mala Visibilidad del Inventario MRO

Para resolver un problema, primero debemos entender sus orígenes. La escasa visibilidad del inventario no es producto de una única causa, sino de una acumulación de prácticas y limitaciones sistémicas.

- Datos Aislados y Dispersos: La información crítica del inventario a menudo reside en silos. Puede estar en el sistema ERP de la empresa, en hojas de cálculo locales, en sistemas heredados de una planta adquirida o incluso en tarjetas de inventario físico en un almacén remoto. Esta fragmentación hace imposible tener una visión global y unificada.

- Descripciones Inconsistentes y Duplicidad: El mismo rodamiento puede ser registrado como “RODAMIENTO 6205-2RS”, “BEARING-BALL-6205” o simplemente con un número de parte del proveedor. Esta falta de estandarización es la causa principal de las compras duplicadas, ya que el sistema es incapaz de reconocer que se trata del mismo artículo.

- Desconfianza en los Datos del Sistema: La causa más perniciosa es la erosión de la confianza. Cuando un técnico busca una pieza que el sistema indica que está disponible, pero no la encuentra en la ubicación señalada, deja de confiar en la herramienta. Esto fomenta la creación de “almacenes fantasma” o escondites personales de repuestos críticos, lo que agrava aún más el problema de la visibilidad.

- Procesos Manuales Propensos a Errores: La dependencia de conteos cíclicos manuales y registros en papel para gestionar el inventario es un método que, en la era digital, resulta inaceptablemente lento e impreciso.

Estrategias para Construir una Visibilidad Total del Inventario

Alcanzar una visibilidad de inventario casi perfecta es un objetivo estratégico que requiere un enfoque multifacético.

- Paso 1: Centralizar la Fuente de Datos: El primer impulso es lanzar un proyecto masivo de “limpieza de datos”. Sin embargo, estos proyectos son largos, costosos y a menudo quedan obsoletos antes de terminar. La estrategia moderna se enfoca en utilizar tecnología para unificar y dar sentido a los datos existentes, tal como están.

- Paso 2: Apoyarse en un Sistema de Gestión Robusto: Plataformas como un EAM (Enterprise Asset Management) o un CMMS (Computerized Maintenance Management System) son esenciales. Actúan como el sistema de registro para las órdenes de trabajo y el historial de los activos. No obstante, a menudo carecen de la capacidad para interpretar y armonizar la complejidad de los datos de materiales MRO en su interior.

- Paso 3: Fomentar la Colaboración entre Departamentos: La visibilidad del inventario no es solo responsabilidad de mantenimiento o del almacén. Requiere una colaboración estrecha con compras y operaciones para asegurar que todos trabajen con la misma información y objetivos comunes.

- Paso 4: Integrar la Visibilidad en todos los Tipos de Mantenimiento: Una visibilidad clara permite una planificación mucho más eficaz. Para el mantenimiento preventivo, asegura que el kit de piezas esté listo antes de la intervención. Para el predictivo, permite adquirir los repuestos necesarios con antelación, basándose en las alertas de los sensores, evitando así las prisas y los sobrecostos.

La Conexión Tecnológica: La Inteligencia Artificial como Puente Hacia la Claridad

Aquí es donde la tecnología actual cambia por completo las reglas del juego. La Inteligencia Artificial (IA) y el Aprendizaje Automático (Machine Learning) son las herramientas que finalmente nos permiten superar los problemas históricos de la gestión de MRO.

A diferencia de los enfoques tradicionales, la IA no exige que primero limpiemos y estructuremos perfectamente todos nuestros datos, un proceso que puede llevar años. En su lugar, las plataformas modernas de IA pueden ingerir datos de MRO de múltiples fuentes dispares (ERPs, hojas de cálculo, etc.) y comenzar a encontrar patrones y conexiones de inmediato.

Utilizando algoritmos avanzados, la IA puede:

- Armonizar Datos: Analiza descripciones, números de parte, fabricantes y otros atributos para identificar duplicados, incluso si están escritos de forma diferente.

- Predecir la Demanda: Analiza el historial de consumo y las órdenes de trabajo para prever las necesidades futuras de repuestos, optimizando los niveles de stock.

- Ofrecer Recomendaciones Prescriptivas: Va más allá de mostrar datos; recomienda acciones concretas, como transferir un exceso de inventario de una planta a otra que lo necesita, o ajustar los puntos de reorden basándose en patrones de uso reales.

En esencia, la IA actúa como un traductor universal y un estratega experto, convirtiendo un caos de datos en inteligencia procesable.

La Solución Verusen: Visibilidad y Control en una Sola Plataforma

La transición de horas a segundos en la búsqueda de repuestos es precisamente la misión para la que fue diseñada la plataforma de inteligencia MRO de Verusen. En lugar de requerir que las empresas se embarquen en proyectos de limpieza de datos que duran años, nuestra solución se conecta a sus sistemas existentes y utiliza la IA para ofrecer resultados tangibles en un plazo de 60 a 90 días.

Así es como Verusen aborda directamente los problemas discutidos:

- Visión Única y Confiable: Nuestra plataforma armoniza los datos de materiales de todas sus plantas y sistemas, creando una única fuente de verdad para todo su inventario MRO. Un técnico en la Planta A puede ver instantáneamente si la pieza que necesita está disponible en la Planta B, transformando toda la red de la empresa en un único almacén virtual.

- Optimización de Inventario y Capital de Trabajo: Al identificar con precisión los materiales duplicados y el inventario obsoleto, Verusen permite a las empresas reducir el gasto innecesario y optimizar el capital de trabajo. Empresas líderes han logrado identificar oportunidades de reducción de inventario de hasta el 20% y obtener un retorno de la inversión de hasta 13 veces en menos de 24 meses.

- Mitigación Proactiva de Riesgos: La plataforma no solo le dice lo que tiene, sino que también le alerta sobre los materiales en riesgo de agotamiento, lo que le permite tomar medidas antes de que ocurra un paro de producción.

En este ecosistema, Verusen actúa como la capa de inteligencia de materiales. Se complementa perfectamente con sistemas transaccionales robustos como HxGN EAM. Mientras que HxGN EAM gestiona de manera experta el ciclo de vida de los activos, las órdenes de trabajo y los procesos de compra, Verusen enriquece ese sistema, asegurando que los datos de materiales dentro del EAM sean limpios, fiables y estandarizados. Esta sinergia maximiza el valor de ambas plataformas, garantizando que el trabajo se planifique con datos de activos precisos y se ejecute con la certeza de tener los materiales correctos a mano.

Conclusión

El viaje de horas a segundos no es una optimización menor; es una transformación fundamental en la forma en que opera el mantenimiento. Libera el recurso más valioso que tenemos, el tiempo y la experiencia de nuestros equipos técnicos, para que se centren en lo que hacen mejor: resolver problemas y mantener las operaciones en marcha.

Equipar a un técnico con las herramientas adecuadas siempre ha sido una prioridad. Hoy, la información precisa y accesible al instante es la herramienta más poderosa de todas. La visibilidad total del inventario ya no es un ideal lejano, sino una realidad alcanzable que redefine los límites de la eficiencia y la fiabilidad operativa.